Способ определения диаметра цилиндрических отверстий

Иллюстрации

Показать всеРеферат

Изобретение относится к контрольно-измерительной технике и может быть использовано в машиностроении и приборостроении для контроля точности изготовления диаметра отверстий. Целью изобретения является повышение точности определения диаметра за счет уменьшения влияния качества поверхности отверстия и несоосности оси отверстия и оси устройства на результат измерений. Формируют пучок кольцевой формы, ограниченный двумя несовпадающими коаксиальными коническими поверхностями, фокусируют его на внутреннюю поверхность отверстия и осуществляют сканирование пучка по внутренней поверхности отверстия путем изменения углов при вершине конических поверхностей. Регистрируя отраженное излучение в двух базовых точках по двум взаимно ортогональным направлениям, по полученным данным рассчитывают диаметр отверстия. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (111

А1 (51)5 G 01 В 11 12

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

Н ABTOPCHOMV СВИДЕТЕЛЬСТВУ (21) 4610299/24-28 (22) 17.10.88 (46) 07.10.90. Бюл, Р 37 (71) Киевский политехнический институт им, 50-летия Великой Октябрьской социалистической революции (72) И.А. Нестеренко, В.А. Остафьев и Г.С. Тымчик (53) 531 .717.12(088.8) (56) Патент США У 4465374, кл. G 01 В 11/12, 1984. (54) СПОСОБ ОПРЕДЕЛЕНИЯ ДИАМЕТРА ЦИЛИНДРИЧЕСКИХ ОТВЕРСТИЙ (57) Изобретение относится к контрольно-измерительной технике и может быть использовано в машиностроении и приборостроении для контроля точности изготовления диаметра отверстий. Целью

Изобретение относится к контрольно.— измерительной технике и может быть использовано в машиностроении и приборостроении для контроля точности изготовления диаметра отверстий.

Целью изобретения является повышение точности определения диаметра за счет уменьшения влияния качества поверхности отверстия и несоосности оси отверстия и оси устройства на результат измерений.

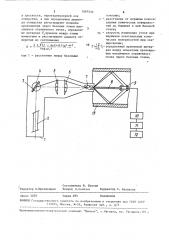

На чертеже представлена схема устройства, реализующего способ определения диаметра отверстий.

Устройство содержит последовательно установленные в корпусе 1 источник

2 излучения, за которым установлено зеркало 3 с возможностью вращения вокруг оси, перпендикулярной плоскости чертежа, посредством привода 4, /

2 изобретения является повышение точности определения диаметра за счет уменьшения влияния качества поверхности отверстия и несоосности оси отверстия и оси устройства на результат измерений. Формируют пучок кольцевой формы, ограниченный двумя несовпадающими коаксиальными коническими поверхностями, фокусируют его на внутреннюю поверхность отверстия и осуществляют сканирование пучка по внутренней поверхности отверстия путем изменения углов при вершине конических поверхностей. Регистрируя отраженное излучение в двух базовых точках по двум взаимно ортогональным направлениям, по полученным данным рассчитывают диаметр отверстия. 1 ил. положительные линзы 5 и 6, световод 7, эа выходным торцом которого закреплен кронштейн 8, причем на противоположных сторонах кронштейна 8 установлены четыре пары фотоприемников 9. Выходы фотоприемников соединены с входами дифференцирующей цепи 10, которая своими выходами соединена с входами формирователя 11, а выходы последнего подключены к входам измерительно-индикагорного устройства 12 для вычисления диаметра отверстия 1Э.

Способ осуществляется следующим обобраэом.

Узкий параллельный пучок лучей, сформированный источником 2 излучения, поступает на вращаемое посредством привода 4 зеркало Э, при этом оптическая ось источника 2 излучения и ось вращения зеркала Э пересекаются в фо3 1597533 4 кусе установленной за зеркалом 3 положительной линзы 5, которая в совокупности с положительной линзой 6 направляет указанный узкий пучок на входной торец световода 7, совмещенный с задним фокусом линзы 6 так, что угол между указанным пучком и оптической осью линз 5 и 6 изменяется пропорционально углу поворота зеркала 3.

В силу эффекта симметризации пучка лучей в световоде за выходным торцом световода 7 лучи заполнят область пространства, ограниченную двумя несовпадающими близкими коаксиальными коническими поверхностями, углы при вершинах которых пропорциональны углу между узким параллельным пучком лучей, сформированным на входном торце световода 7, и нормалью плоскости д этого торца, Для увеличения рабочей апертуры на выходе световода 7 плоскость его входного торца наклоняют так, что угол между последней и оптической осью линз 5 и 6 не равен 90 .

:При введении выходного торца светово1 да 7.в отверстие 13, диам тр которого измеряется, лучи, заполняющие указанную область пространства, отражаются от поверхности отверстия 13 и поступают на фотоприемники 9, укрепленные на кронштейне 8. Затем производится сканирование пучком излучения поверхности посредством вращения зеркала 3 с частотой ы, при этом скорость ю„ изменения .угла между нормалью к вход- ному торцу световода 7 и узким параллельным пучком, поступающим на этот торец при равных фокусных расстояниях линз 5 и 6, составляет и = 2м>, а значит, углы при вершинах коаксиальных конических поверхностей указанной области, заполняемой лучами за выходным торцом световода 7,изменяются со ско- ростью и3, и, следовательно, отражен. ные поверхностью отверстия 13 в процессе сканирования лучи последовательно пересекают чувствительные площадки первых четырех фотоприемников 9, затем вторых четырех фотоприемников 9.

На выходах этих фотоприемников пропор- ционально их облученности возникают напряжения, которые поступают на дифференцирующую цепь 10, затем на формирователь 11, генерирующий импульсы (совпадающие по времени с максиму- 5 хами напряжения на выходах фотоприемников), интервалы времени между которыми определяет измерительно-индика1)с82 у л

4tg <,; ф где и

4 и

1 усредненный временной интервал между моментами прохождения максимумов облученности светового кольца через базовые точки; расстояние от вершины коаксиальных конических поверхностей до ближней к ней базовой точки;

CO — скорость изменения углов при вершинах коаксиальных конических поверхностей при сканировании;

1 — расстояние между базовыми точками.

Наличие четырех пар фотоприемников

9 позволяет устранить погрешность измерения диаметра, вызванную несоосностью оси устройства и оси отверстия

13., формула изобретения

Способ определения диаметра цилиндрических отверстий, заключающийся в том, что формируют световой пучок с поперечным сечением кольцевой формы с центром, расположенным на продольной оси отверстия, фокусируют световой пучок на внутреннюю поверхность отверстия, регистрируют отраженный. пучок и определяют диаметр отверстия, отличающийся тем, что, с целью повышения точности, пучок формируют в области. пространства, ограниченной двумя несовпадающими коаксиальными коническими поверхностями, после фокусирования пучка осуществляют его сканирование по поверхности отверстия путем изменения углов при вершине конических поверхностей, регистрацию отраженных пучков осуществляют в двух базовых точках, расположенных на оси отверстия, по двум взаимно ортогональным направлениям торное устройствао 12. Зная временные интервалы,, определяемые импульсами, снимаемыми с каждого из фотоприемников, определяют диаметр по формуле

159 7533

10 n лу „

4 !е1

1 + 1 4

4tgM, С где 1 — расстояние между базовыми

Составитель В. Бахтин

Техред Л.Олийнык Корректор О. Кравцова! Редактор О.Юрковецкая

Подписное

Тираж 493

Заказ 3039

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, !!осква, Ж-35, Раушская наб., д. )/5

Производственно-издательский комбинат "Патент", r Ужгород, ул. Гагарина, 101 в плоскости, перпендикулярной оси отверстия, а при определении диаметра отверстия регистрируют моменты прохождения через базовые точки мак5 симумов отраженного пучка, определяют интервал, времени между этими

1 моментами и рассчитывают диаметр отверстия из соотношения точками; расстояние от вершины коаксиальных конических поверхностей до ближней к ней базовой точки; скорость изменения углов при вершинах коаксиальных конических поверхностей при сканировании; усредненный временной интервал между моментами прохождения максимумов отраженного пучка через базовые точки.