Способ выдавливания рельефных полостей в заготовках и штамп для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано в кузнечно-штамповом производстве при получении формообразующих деталей из труднодеформируемых материалов. Цель изобретения - повышение производительности за счет снижения трудоемкости процесса и повышение качества изделий. Способ состоит в размещении заготовки в матрице со ступенчатым отверстием, установке на ней технологической втулки из пластичного материала, и собственно выдавливании полости пуансоном, воздействуя на него и втулку через давильник исполнительного органа прессового оборудования. Предварительно производят осадку размещенной в матрице заготовки до придания ей формы усеченного конуса, соответствующей форме нижней приемной ступени отверстия. Затем пуансоном формируют полость. Штамп для осуществления способа включает опорную плиту с установленной на ней матрицей со ступенчатым отверстием. В нижней ступени отверстия размещают заготовку. Деформирование осуществляют посредством давильника и деформирующего пуансона при размещении между стенкой верхней ступени меньшего сечения и пуансоном технологической втулки из высокопластичного материала. Нижняя приемная для заготовки ступень отверстия матрицы имеет коническую форму, расширяющуюся вверх от основания. При деформировании достигается напряжение всестороннего сжатия в высокопластичной среде. 2 с.п. ф-лы, 3 ил.

СОЮЗ СОВЕТСКИХ.

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (g1)g В 21 J 5/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 (2 1) 4382423/24-27 (22) 22.02.88 (4б) 15.10,90, Бюл. ¹ 38 (71) Рижское научно-производственное объединение Техноприбор" (72) Я, В, Грауманис и И. А,Линдерманис (53) 621.73 (088.8) (56) Авторское свидетельство СССР №- 1274834, кл. В 21 J 5/00, 1985. (5 4) СПОСОБ ВЫДАВЛИВАНИЯ РЕЛЬЕФНЫХ

ПОЛОСТЕЙ В ЗАГОТОВКАХ И ШТАМП ДЛЯ ЕГО

ОСУЦЕСТВЛЕНИЯ (57) Изобретение относится к обработке металлов давлением и может быть использовано в кузнечно-штамповом производстве при получении формообразующих деталейй из труднодеформируемых материалов, Цель изобретения — повышение производительности за счет снижения трудоемкости процесса и повышение качества изделий. Способ состоит в размещении заготовки в матрице со ступенчатым от вер стием, у стано вке на ней технологической втулки из пластичного материала, и собственно выдавливании поИзобретение относится к обработке металлов давлением и может быть использоваыо в кузнечно-штамповочном производстве при получении формообразующих деталей из труднодеформируемых .материалов..

Целью изобретения является повьппение производительности за счет снижения трудоемко сти проц е с с а и по вьппение кач ест ва из дел ий, ÄÄSUÄÄ 1599152 А1

2 лости пуансоном, воздействуя на него и втулку через давильник исполнительного органа прессового оборудования„

Предварительно производят осадку размещенной в матрице заготовки до придания ей формы усеченного. конуса, соответствующей форме нижней приемной ступени отверстия, Затем пуансоном формируют полость. Штамп дпя осуществления способа включает опорную плиту с установленной на ней матрицей со ступенчатым отверстием. В некией ступени отверстия размещают заготовку. Деформирование осуществляют посредством давильника и деформирующего пуансона при размещении между стенкой верхней ступени меньшего сечения и пуансоном технологической втулки из высокопластичного материала. Нижняя приемная для заготовки ступень отверстия матрицы имеет коническую форму, расширяющуюся вверх от основания, При деформировании достигается напряжение всестороннего сжатия в высокопластичной среде. 2 с. п, ф-ль1, 3 ил.

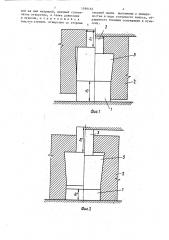

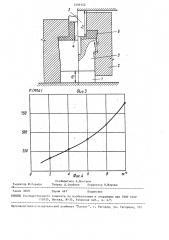

На фиг.1 изображена схема осадки заготовки, начальная стадия на фиг.2 . — промежуточная стадия деформирования; на фиг.3 — заключительная стадия деформации; на фиг,4 — график результатов экспериментальных исследований, Способ выдавливания рельефных полостей в заготовках осуществляют путем размещения заготовки в матрице

1599152 со ступенчатым отверстием, установке на ней технологической втулки из высокопластичного материала,, и выдавливания полости пуансоном при ВОэ— действии на втулку давильником. При этом предварительно производят осадку заготовки давильником до формирования ее боковой поверхности в виде усеченного конуса, а затем пуансоном формируют полость, Штамп для осуществления способа со1 держит установленную на опорной плите 1 матрицу 2, имеющую двухступенчатое от- . верстие сверхней-рабочей ступенью и нижней-приемной. Нижняя ступень служит г, в качестве контейнера для заготовки, а в верхнюю, более узкую, входит давилвник 3 и пуансон 4, Над заготовкой 5 устанавливается технологическая втулка 6, размещающаяся в пространстве между пуансоном и стенкой верхней ступени отверстия матрицы, Нижняя ступень выполнена конической, расширяющейся вверх от основания, 25

Штамп работает следующим образом.

Предварительно в конусную ступень матрицы на опорную плиту 1 высотой .Н (фиг.1) размещают заготовку цилинд1 рической формы и давильником высотой.

h, задействованным от исполнительного органа тихоходного пресса, производят ее осадку до принятия конусной формы. Для снижения трудоемкости осадку осуществляют на холостом ходу пресса, Затем производят замену опорной плиты высотой Н„ на другую меньшей высоты Н и давильника высотой h1 на, более длйнный давильник высотой, h (фиг,2), после чего воздействием по40 следне го н а з а го то вку, перемещают е е до соприкосновения с опорной плитой.

Вследствие этого действия образуется зазор между матрицей и верхним тор. цом заготовки, величина которого составляет разницу в высоте опорных плит (Н„- Н,). .После этого устанавливают деформирукнций инструмент — паунсон (фиг,3)

-и в пространстве между пуансоном и

50 внутренней стенкой верхней ступени отверстия матрицы заливают расплавленнь1й высокопластичный материал, в данном случае свинец, образующий технологическую втулку. При рабочем ходе испол-55 нительного органа пресса пуансон от .давильника (высотой h ) начинает вдавливаться в заготовку.

Пуансон, внедряясь в рабочий торец заготовки, вызывает нарастание напряжения всестороннего сжатия в высокопластичном материале, так как последний занимает постоянный объем и стремит ся переместит ь нез акрепленную матрицу в направлении, противоположном поступательному движению. пуансона. Перемещение матрицы препятствует обратный. конус, увеличивающий, учитывая еще возрастающее напряжение всестороннего сжатия в материале заготовки, силу трения между конусными поверхностями заготовки и матрицы.

Оптимальная технологическая пластичность материала, однородная по всей обрабатываемой заготовке в течение всего процесса выдавливания полости, уменьшает во з можно ст ь поя вления трещин в заготовке. Одновременно, созданное напряжение всестороннего сжатия в высокопластичной среде способствует повышению прочности деформирующего инструмента, Как технологическая пластичность материала заготовки, так и напряжение всестороннего сжатия будет тем вьппе, чем больше угол обратного конуса.

Пример. Проводили выравнивание полости в заготовке из стали .

12хНЗА диаметром 50 мм. В результате проведения процесса по описанной выше схеме обеспечивается возможность значительно увеличить глубину выдавливаемой полости.

Формула из обретения

1. Способ выдавливания рельефных полостей в заготовках, заключакицийся в размещении цилиндрической заготовки в матрице со ступенчатым отверстием, установке на ней технологической втулки из высокопластичного материала и приложении усилия деформирования к заготовке посредством пуансона с одновременным воздействием на втулку, отличающийся тем, что, с целью повышения производительности за счет снижения трудоемкости процесса и повышении качества изделий, предварительно осуществляют осадку заготовки с формированием ее наружной поверхности в виде усеченного конуса, 2. Штамп для выдавливания1..:: рельефных полостей в заготовках, содержащий опорную плиту с установленной на ней матрицей, имеющей ступенчатое отверстие, а также давильник и пуансон, отличающийся тем,что ступень отверстия со стороны

1599152

6 опорной плиты выполнена с поверхностью в виде усеченного конуса, обращенного большим основанием к пуансону.

Фиг.2

1599152

P/Þà/ euaS

Со стравит ел ь А, Быстро в

Техред Л.Олийнык Корректор И.Лароши

Редактор Ю.Середа

Заказ .3109 Тираж 497 Подписное

ВНИИПИ Государственного комитета по иэобретениям и открьгтиям при ГКНТ СССР

113035, Москва, И-35, Раушская наб., д. 4/5

Производствен-.о-издательский комбинат "Патент", г. Ужгород, ул, Гагарина, 101