Способ изготовления деталей из металлических порошков

Иллюстрации

Показать всеРеферат

Изобретение относится к порошковой металлургии, в частности к способам изготовления деталей из металлических порошков с большой поверхностью прессования. Цель - расширение технологических возможностей способа за счет получения крупногабаритных деталей. В пресс-форму со сменной вставкой засыпают металлический порошок и прессуют до заданной плотности детали. Аналогично прессуют последующие элементы, используя предыдущие в качестве пресс-формы. Способ позволяет получать изделия большой поверхности с относительно высокой и равномерной плотностью при использовании прессов средней мощности. 5 ил.

СОЮЗ COBETCKHX

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (51)5 В 22 Г 3/12; 7/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 435 3455 /2 7-02 (22) 31.12.87 (46) 15.10.90. Бкп, 11- 38 (71) Бакинский филиал Всесоюзного научно-исследовательского института электромашиностроения с опытным про— изводством (72) И,К,Каграманов, P.Н,Джангиров и А.Р,Назиров (53) 621.762,4.016(088.8) (56) Либенсон Г,А. Производство смягченных изделий. М.: Металлур гия, 1982, с.71.

Патент США Р 4353155, кл. В 22 F 3/24, 1982. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ

МЕТАПЛИЧЕ СКИХ ПОРОШКОВ

Изобретение относится к порошковой металлургии, в частности к технологии изготовления деталей из ме.таллических порошков с большой поверхностью прессования.

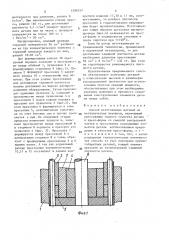

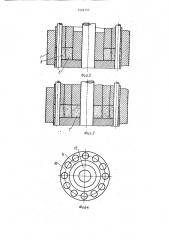

Цель изобретения — расширение технологических возможностей способа за счет получения крупногабаритных деталей, На фиг.1,2 и 3 показаны схемы, иллюстрирующие последовательность изготовления деталей в пресс- форме, на фиг.4 — магнитопровод ротора с разбивкой на конструктивные элементы; на фиг,5 — порошковый ротор электродвигателя в сборе.

2 (57) Изобретение относится к порошковой металлурги., B частности к способам изготовления деталей из метал.— лических порошков с большой поверхно стью прессова1яя, Цель — расширение технологических возможностей способа„ эа счет получения крупногабаритных деталей, В пресс-форму со сменной вставкой засыпают металлический порошок и прессуют до заданной плотности детали, Аналогично прессуют последующие элементы, используя предыдущие в качестве пресс-формы. Способ позволяет получать изделия большой поверхности с относительно. высокой и равномерно распределенной плотностью при использовании прессов средней мощности 5 ил.

Пресс-форма включает обойму 1, концентричные пуансоны 2,3 и 4, которые формируют прессовки 5,6 и 7 соответственно, а также стержень 8, формирующий валовое отверстие и стержни 9, формирующие отверстия для обмотки ротора. Позициями 10,11 и

12 обозначены концентрические элемен-. ты, на которые разбивают изделие, исходя из обеспечения достижимой плотности прессовок.

Экономически оправданная достижимая плотйость прессовок составит 7 1 э

У г/см, что составляет чуть более 917 от идеальной плотности. Эта плотность

1599157

40 достигается при давлении, равном 8 тс/см . При максимальном усипии пресг са, равном 160 тс, для достижения плотности 7 1, г/см следует прессо9

5 вать детали или их части с площадью поверхности не более 160 тс

8тс/см = 20 см, Магнитопровод, имеющий площадь

2 торцовой поверхности 56 см разбивают на три концентрических элемента с торцовой площадью каждого из них, равной 18-20 см l

Для формирования кольца 10 прессуемый порошок засыпают в пространст- 15 во между обоймой 1, пуансоном 3 и формирующими стержнями 9 (фиг, 1), Пуансон 2 формирует прессовку 5 наружного кольца !0 с отверстиями под обмотку. При этом усилие прессования для достижения заданной плотности вполне достижимо на широко распространенном оборудовании. Затем производят удапение пуансона 3, засыпают в пространство между пуансонами 4 и 25 прессовкой 5 новую порцию порошка и прессуют его пуансоном 3 (фиг. 2), При этом прессовка 6 формируется в зоне прессовки 5, дополнительно уплотняя ее за счет боковых сил и прочно сцеп- 30 ляется с ней, На следующей стадии процесса извлекают пуансон. 4, засыпают пространство между прессовкой 6 и стержнем 8 порошком и прессуют его пуансоном 4 (фиг. 3), Прессовка 7

35 формируется между прессовкой 6 и центральным стержнем 8 и также образует с предыдущими прессовками 5 и 6 единое целое, А так как радиальный размер прессуемых элементов-колец

10,11 и 12 составляет в данном конкретном изделии 1 7, 1О и 1 1 мм, соответ ственно, то раз бро с плотно сти пре ссовок в гориз îí Tàëьно м н апр авлении будет незначительным. Из готовленная таким образом прессовка магнитопровода (фиг.4) извлекается из пресса-формы и подвергается спеканию в среде эндогаза при +1150 С.

Если бы ротор изготавливали по традиционной технологии, применяемой в порошковой металлургии, то для достижения заданной плотности детали необходимо давление прессования

56 см х 8 тс/см =- 432 тс ° При этом г Я не гарантируется равномерность плотности детали.

Использование предложенного способа обеспечивает получение деталей с относительно высокой и равномерно распределенной плотностью при использовании прессов средней мощности, обеспечивающих при этом необходимые удельные давления и прочность соедиЙения конструктивных элементов детали между собой °

Фор мул а из обретения

Способ изготовления деталей из металлических порошков, включающий прессование первого элемента детали в пресс-форме со сменной центральной частью и чрессование последующих элементов детали использованием предыдущих в качестве пресс-формы, о т л и ч а ю шийся тем, что, с целью расширения технологических возможностей способа за счет получения крупногабаритных деталей, каждый элемент прессуют до окончательной заданной плотности детали.,1599157

Фиг. У, 1599157

Составитель И.Поименова

Редактор А.Двлинич Техред Л,Олийнык Корректор C° . 1еРни

Заказ 3109

Тираж 645

Подписное

ВНИИПИ ГосуДарственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул, Гагарина, 101