Способ получения раствора для амидирования карбоновых кислот

Иллюстрации

Показать всеРеферат

Изобретение относится к N-замещенным сульфаминовым кислотам, в частности к получению раствора для амидирования карбоновых кислот. С целью повышения амидирующей активности, упрощения процесса и расширения сырьевой базы карбамид последовательно обрабатывают в непрерывнодействующем каскаде из четырех реакторов газообразным N-монометиламином в 1-м и 2-м (буферном) реакторах при 135-165°С в течение 3-8 ч и олеумом при 75-100°С в последующих двух реакторах. Процесс ведут при соотношении массовых скоростей дозировок карбамида, монометиламина и олеума 1:(1,0-2,0):(9,5-10,5). Способ исключает отходы производства. 1 ил., 2 табл.

союз советских

СОЦИАЛИСТИЧКСЧИ

Ресйублин

Al (51) 5

ГОСУДАРСТВЕЙ1.АЛЫЙ КОМИТЕТ по изобг =-тениям и отнътив

ПРИ Г.!НТ СССР (21) 3970199/23-04 (22) 24. 10.85 (46) 15.10.90. Бюл. М - 38 (72) С.А.Гаер, Г.А.Гареев, Г.В.Сакович, Л.M.Козлова, Н.А.Черкашина, Л.И.Верещагин, В.П.Латышев,, А,Ф.Бабиков, Г.Ф.Терещенко, И.M..Голубков и Т.А.Маранджева (53) 547.298.1.07(088.8) (56) Лазарев В.Т. и Эрлих P.Д. Реакции карбоновых кислот в олеуме. Амидирование карбоновых кислот сульфоаминовой кислотой. — ЖВХ() им. Менделеева„ 1967, т. XII, Р 3, с. 356. (54) СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА ДЛЯ

АИИДИРОВАИИЯ КАРБОНОВЫХ КИСЛОТ

Изобретение относится к органической химии, а именно к способу получения раствора для амидирования карбоновых кислот.

Целью изобретения является повышение амидирующей активности, упрощение процесса амидирования, а также расширение сырьевой базы.

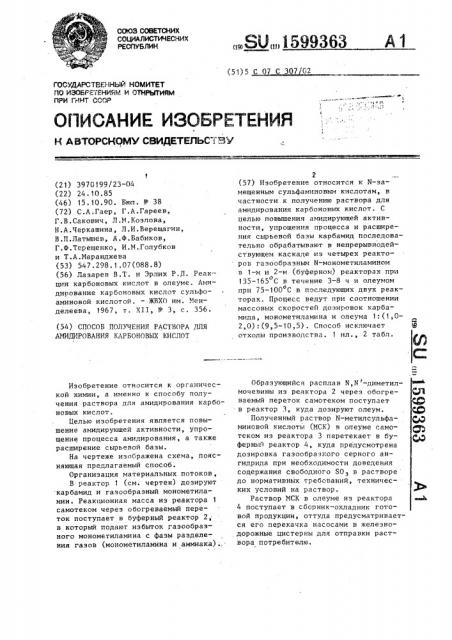

На чертеже изображена схема, поясняющая предлагаемый способ.

Организация материальных потоков, В реактор 1 (см. чертеж) дозируют карбамид и газообразный монометиламин. Реакционная масса из реактора 1 самотеком через обогреваемый переток поступает в буферный реактор 2; в который подают избыток газообразного монометиламина с фазы разделения газов (монометиламина и аммиака)., „„SU„„1599363

2 (57) Изобретение относится к N-замешенным сульфаминовым кислотам, в частности к получению раствора для амидирования карбоновых кислот. С целью повышения амидирующей активности, упрощения процесса и расширения сырьевой базы карбамид последовательно обрабатывают в непрерывнодействующем каскаде из четырех реакторов газообразным М-монометиламином в 1-м и 2-и (буферном) реакторах при

135-165 С в течение 3-8 ч и олеумом при 75-100 С в последующих двух реакторах. Процесс ведут при соотношении массовых скоростей дозировок карбамида, монометиламина и олеума 1:(1,02,0):(9,5-10.5). Способ исключает отходы производства. 1 ил., 2 табл.

Образующийся расплав N,N -диметилмочевины из реактора 2 через обогре- Ql ваемый переток самотеком поступает Я в реактор 3, куда дозируют олеум., 1;ф

Полученный раствор N-метилсульфа- ф ) минсвой кислоты (MCK) в олеуме самотеком из реактора 3 перетекает в бу- @,р ферный реактор 4, куда предусмотрена дозировка газообразного серного ангидрида при необходимости доведения соцержания свободного S03 в растворе до нормативных требований, технических условий на раствор.

Раствор МСК в олеуме из реактора Ь

4 поступает в сборник-охладник готовой продукции, оттуда предусматривается его перекачка насосами в железнодорожные цистерны для отправки раствора потребителю.

3 15993

Выделяющаяся в процессе смес:ь газов (аммиака и монометиламииа) из реакторов 1 и 2 поступает на фазу разделения, откуда газообразный монометиламин возвращают в технологи5 ческий процесс путем его подачи в буферный реактор 2, а газообразный аммиак направляют на производство карбамида, 10

Выделяющуюся в процессе смесь га, зов (углекислого C0q, и серного ангид - рида) из реакторов 3 и 4 пропускают через высокоэффективные электрофильт, :ры, откуда очищенный серный ангидрид возвращают в процесс подачей его в реактор 4, а углекислый газ направ:; ляют на производство твердой углекис: лоты.

При этом на количественный и качественный состав и соотношение ингредиентов получаемого раствора, а также на технологичность и экономичность оказывают влияние как режимы предлагаемого технологического процесса, так и организация материальных потоков.

Скорость дозировки газообразного монометиламина должна обеспечивать

25-50% содержания избытка монометиламина в реакторах 1 и 2, что обеспечивает наиболее полную конверсию карбида до N,N -диметилмочевины (ДММ).

Содержание N,N --диметилмочевины

1 в буферном реакторе 2 должно составлять 95-100%.

В этих условиях нарушение соотношения весовых скоростей дозировки газообразного монометиламина и карбамида от оптимального приводят к обра40 зованию монометилмочевины, что снижает содержание N,N --диметилмочевины во втором буферном реакторе менее 95%.

Нарушения температурных режимов реакций взаимодействия карбамида и

45 монометиламина в реакторах 1 и 2 приводят к снижению содержания в буферном реакторе 2 N,N --диметилмочевины, о причем проведение реакции выше 165 С сопровождается окислением полупроду50 ктов реакции.

Снижение температуры в реакторах

1 и 2 ниже 135оС приводит к кристаллизации реакционных масс и созданию гетерогенных условий течения реакций, при этом резко ухудшается технологич- 55 ность процесса.

Снижение времени пребывания реакционных масс в реакторах 1 и 2 от оптимального сопровождается также снижением выхода ДИМ в реакторе 2 за счет неполной конверсии каобамида и монометиламина до ДИИ, а увеличение не дает положительного эффекта и экономически нецелесообразно.

Полученный таким образом расплав

N,N --диметилмочевины в количестве

1-2,0 мас.ч./ч самотеком поступает через переток, в котором температуру расплава поддерживают 110-120 С, в реактор 3 сульфирования. Одновременно в реактор 3 дозируют 9,515,0 мас.ч./ч олеума с содержанием

i5-35% свободного серного ангидрида.

При этом температуру в реакторе

3 поддерживают на уровне 50-100 С, время пребывания реакционной массы составляет 0,5-?,0 ч.

Содержание свободного серного ангидрида в реакторе 3 должно быть не менее 15%.. Образующийся раствор

MCK в олеуме из реактора 3 самотеком поступает в буферный реактор 4.

8 реакторе 4 поддерживают температуру 50-100 С, время пребывания растd вора 0,5-2,0 ч.

При этом конечный состав раствора

MCK в олеуме в реакторе 4 следующий, Mac.%:

N-Метилсульфаминовая кислота 24-35

Серная кислота 65-40

Серный ангидрид 5-30

В этих условиях снижение или увеличение доэировочных скоростей по олеуму от оптимального (9,5

10,5 мас.ч./ч) приводит к нарушению количественного и качественного составов ингредиентов получаемого раствора, При уменьшении скорости дозировки по олеуму менее 9,5 мас.ч./ч нарушается массовое соотношение MCK:олеум менее 2 мас.ч./ч олеума на 1 мас.ч.

MCK и содержание МСК в растворе будет более 35 мас.%.

Увеличение количества олеума также нарушает данное соотношение, получают раствор с соотношением ИСК;олеум 1; 3 мас.ч., и соответственно массовое содержание MCK в растворе будет менее 24%.

Отклонения в температурных режимах сульфирования в реакторах 1 и 2, а также времени пребывания реакционных масс приводят к нестабильному течению процесса, сопровождающемуся нарушением количественного и качественного составов и соотношения ингредиентов раствора. Так, при снижении температуры сульфирования ниже

50 С увеличивается время пребывания реакционной массы, снижается степень конверсии ДММ в МСК. Увеличение температуры сульфирования более 100 С приводит в данных условиях к пересульфированию МСК.

Уменьшение времени пребывания реакционной массы по реакторам 1 и

2 менее 0,5 ч приводит r изменению конечного состава раствора вследствие незавершенности реакции сульфирования

ДММ до МСК, а увеличение времени пребывания более 2,0 ч эффекта не дает и экономически нецелесообразно. 20

Снижение содержания серного ангидрида в реакторе 3 менее 15 сопровождается уменьшением выхода МСК вследствие недостачи сульфирующего агента для завершения .реакции сульфирования ДММ.

В табл. 1 приведены данные, показывающие эффективность данной технологической схемы, зависимость количественного и качественного состава ин.гредиентов получаемого раствора от режимов работы лабораторной установки.

Пример. В реактор 1 при 140 С дозируют 1,0 мас.ч./ч карбамида, одновременно через получаемый расплав при перемешивании пропускают

1,5 мас.ч./ч (12 избытка) подогретого до 90 С газообразного монометиламина.

Из реактора 1 реакционная масса непрерывно перетекает через обогрева емый до 140+5,0 С переток в буферный реактор 2, куда непрерывно при перемешивании дозируют 0,5 мас.ч./ч газообразного монометиламина. В реак торе 1 обеспечивают время пребывания реакционной массы 3,0 ч, а в реакторе — 2-4,0 ч. Выход ДММ оценивают частичным выделением продукта из реактора 2 (97X)

Из реактора 2 расплав ДММ в количестве 1,0 мас.ч./ч перетекает в реактор 3, куда одновременно. при перемешивании дозируют олеум, содержащий 20,5 серного ангидрида (SO ) в количестве 10,5 мас.ч./ч. Температуру сульфирования в реакторе 3 поддерживают 75 С и время пребывания

1599363 . 6 массы 0,5 ч, в реакторе 4 соответственно 95 С и 1 0 ч, Полученный таким образом раствор

MCK в олеуме из реактора 4 собирают в приемнике готового раствора, где его охлаждают до 25 С, отбирают пробу на анализ раствора.

Анализируют раствор потенциометрическим титрованием.

Анализ полученного раствора, мас.%:

ИСК 25,, Н S0 60, $0З15.

Раствор для амидирования карбоновых кислот — маслянистая жидкость темно-коричневого цвета с плотностью

1,778-1,895 г/см, имеет температуру замерзания в пределах (-40).-(-50) С и температуру кипения 178-260 С.

Получение N-метилэнантамида амидированием энантовой кислоты раствором И-метилсульфаминовой кислоты в олеуме.

K 15,0 мл раствора для амидирования состава,мас. .: МСК 25, Н БО 60, SO> 15, при комнатной температуре добавляют 6,5 r (0,05 моль) энантовой кислоты (п о †- 1,4216). Температуру поднимают до 80 С и выдерживают реакционную массу при этой температуре в течение 30 мин, после. чего производят ее охлаждение до комнатной температуры, нейтрализуют до рН 7,5—

8,0 5 -ным водным раствором аммиака.

N ÌåòHëçíàHòàìHä экстрагируют хлористым метиленом (3 «100 мл), экстракт сушат над сернокислым магнием. После отгонки хлористого метилена получают

7,0 r (98,5X) N-метилэнантамида

С НгРИ. d = 0,9184 г/см, пд =

1,.450; R,= 68,50; R „ — 69,0.

Получение N-замещенных амидов карбоновых кислот с использованием в качестве амидирующего средства сульфаминовой кислоты, олеума, циклогексана и N-монометиламина на примере получения N-метилэнантамида.

6,5 г (0,05 моль) энантовой кислоты, 7,3 г (0,075 моль) сульфаминовой кислоты и 30 мл циклогексана нагревао ют при перемешивании до 40-50 С, после чего добавляют 14,0 г олгума, содержащего 14Х свободного серного ангидрида (св. SO>).

Температуру реакционной массы поднимают до 80 С и выдерживают 30 мин при перемешивании. По окончании выдержки реакционную массу охлаждают до комнатной температуры, производят

1599363 отделение нижнего реакционного слоя от циклогексана, разбавление его водой (50 мл) и. нейтрализацию водным раствором аммиака. При этом поддерживают температуру 25 С.

Энантаййд извлекают трехкратной экстракцией хлороформом (Зх100 мл) с последующей сушкой вещества под

> вакуумом. Выход энантамида 5,83 г (90X), т.пл. 95-96 С.

Алкилирование энантамида 0-моноМетиламином, получение N-замещенного энантамида.

5,0 г (0,039 моль) энантамида растворяют при комнатной температуре в 7,08 мл,(0,043 моль) 20Х-ного водного раствора N-монометиламина, После чего температуру реакции дородят до 80 С и дают при этой температуре временную выдержку в течение

5 ч при перемешивании.

По окончании выдержки реакционную

Массу охлаждают до комнатной температуры, производят выделение N-метилэнантамида.

Получают 5,5 г (76,07) N-метилэнантамида в расчете на исходную карбоновую кислоту.

В табл. 2 приведены данные по вы ходу Я-замещенных амидов карбоновых кислот на примерах их получения из масляной, изомасляной, валериановой, капроновой, энантовой кислот с использованием в качестве амидирующего агента реактивной среды, включающей сульфаминовую кислоту 14Х (св. SO ), олеум, циклогексан состава, мас,X: сульфаминовая кислота 16,3 олеум

1(14Ж св. SO>)46,5; циклогексан

33,3, и последующим алкилированием образующихся амидов N-ìîíîìåòèëàìèном.

Для сравнения приводятся данные по выходу Х-замещенных амидов указанных карбоновых кислот, получаемых с использованием предлагаемого раствора для амидирования, мас.X:

N-Иетилсульфаминовая кислота 24-35

Серная кислота 65-40

Серный ангидрид 5-30

Предлагаемое амидирующее средство обладает повышенной амидирующей эффективностью и позволяет получать амиды карбоновых кислот практически с количественным выходом.

Предлагаемый процесс характеризуется простотой и высокой технологичностью, отсутствием органических растворителей. Кроме того, отсутствуют отходы производства благодаря комплексному подходу к организации всей технологической цепи процесса с полным возвратом газообразных отходов— монометиламина и серного ангидрида в процесс и практическим использованием отходящих газов аммиака и углекислого — первого в производстве карбами25 да, второго — твердой углекислоты.

Формула изобретения

Способ получения раствора для амидирования карбоновых кислот, с использованием карбамида и олеума при нагревании, о т л и ч а ю щ и йс я тем, что, с целью повышения амидирующей активности, упрощения, процесса и расширения сырьевой ба35 зы, карбамид последовательно обрабатывают в непрерывнодействующем каскаде из четырех реакторов газообразным

N-монометиламином в первом и втором (буферном) реакторах при 135-165 С в течение 3-8 ч и олеумом при 75—

100 С в последующих двух реакторах, при этом процесс ведут при соотношении массовых скоростей дозировок карбамида, монометиламина и олеума, равном 1:(1,0-2,0):(9,5-10,5) lO

1599363

3!оличеств, и качеств. состав р-ра

HCK в еуме

ЯриАмииометипированне иер

Содер ванне н so„

Содераакна св. SO

B реакВесовой модуль р-ра

?ICX

Олеум

Время пребыв,,ч

Температура реакМассово соотно ивине довнроодеранне

Оа

Реактор 2

Реактор 1

Реак" вость торе !, Т довн ровки опеума, мас.ч./ч

87,0 9,5

2,5

4,5

75 . 85

75 85

t50

21,0

22 70,5

7,5

8,0

3,6

3,0

68 8,0

150

2 1

1,0

3,0

2,0

21,0

4,5 96,0

2,5

".,5

Т,5

135

25,0 75 85

67,5

8,0

3,02

4

2,0

165

2,5

4,0

22,0

75 90

75 90.

75. 90

57

1,99

5

2,5

80,0

145

4,0

2,5

22,0

5,0

2,8

145

6 1 85

7Г

74. 3 10

1,0

22,0

1,0

17 ° 73

9,8

7,4!

95

150

5,0

7*

1,5

5,0

75 100

27,5 47,5

25,0 и

t,5

142

8,0

3,0

20,5

75 95

36,5 42,0

20,5

1 .70

30 40 96

1,3!

1Ь,0

75 95

21,0

- 3,0

58,0

19,7

3,3

1,5

1 40

3,0 4,0

10,5

?0,5

75 95

25,0 60.0

15,0

3,0

5,0

10,5 22,0

140

11 1

I,S

3,0

40 40

58

17,0

Увеличивается время реакпии в реякторах

3 н4

1О,S 22,0 105 105 20

12 90

1 40

3,0

5,0

20,5 6,0

5,0 98

13 !

Э5

14

1,5

145

74

3,0

2,7

145

3 ° 5

4,0

9Ь l0,5

14,0 75 85 21,0 75,5

3,5

Наруиается соотнонение по 80>

15 1

t,5

145

3,5

4,0

43,0

32.5

То ве

16 90

1,5 25

l20

5,0

170Т5

17 1 90

3Л

24.35

3,0

3,2

Экономически непелесообрязен. вок

I OII НН! Карбанид

1 10 95

0,8 25

Та блин

Сульфнрование

""!"

СодерМассо- Температура, Содер- о

Содервая С ванне, в ивине ванне ско- МСК, прнЛ10! в

Реак- 7. месой, реактор 3 тор 4 Х торе 2, !!

I0,5 25 85 t00 26 5 54

9Ь - IO,З ЗЬ,З 75 85 25 и,>riëcct. còñя крис rяллнчяпяя реякцнонноп массы в реактопях н 2

5,0 82,6 !2,0 ЗО,С 75 85 2!

Таблица 2

Образ уепцийся амид

Выход, 7.

1 по прототипу . с испольI

; зованием сн,— сн—

ЯЭ,5

79,8

99„5

99,4 сн—

3 сн—

9 сн

78,2

76,5

76,0

ЙОИВИИЛОЛВМ

Р

Составитель В,Мякушева едаактор -" Лазор- <о Техред Л.олийнык КоРРектоР О.Кравцова

Заказ. 3119 Тираж 341 Подписное

ВИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ CCCP

113О35 Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101 (Q )

AQP6Q4168

= 2

РЕ 4Ю ОР

Аяя1ОН803

ЛУ 3066КУИ

EGp86ЖЯЬ (сн ), — со - ин - сн, сн — со — NH — сн

f ! з сн, (сн ), - со - ин - сн, (сн }, - со - ин - сн, (сй,) — со - мн - сй, предлагаемого раствора для амидирования

99,6

99,5

99,8 Огайо ар-Ва е8