Способ испытания материалов на контактную выносливость

Иллюстрации

Показать всеРеферат

Изобретение относится к области контактной выносливости. Цель изобретения - повышение достоверности за счет более точного задания напряженного состояния материала и устранения погрешностей, связанных с изменчивостью свойств материала от образца к образцу. Цилиндрический образец материала запрессовывают в обойму, производят обкатку его внутренней поверхности роликом до разрушения дорожки качения, затем изменяют напряженное состояние образца за счет съема слоя материала с его внутренней поверхности и повторяют обкатку. 3 з.п. ф-лы, 2 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (19) (11) (g)) g G 01 N. 3/56

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4420582/25-28 (22) 04.05.88 (46) 15.10.90. Бюл. Р 38 (71) Всесоюзный научно-исследователь-. ский и проектно-конструкторский институт металлургического машиностроения им. А.И.Целикова (72) И.И..Карпухин (53) 620.178.16(088,8) (56) Авторское свидетельство СССР

Р 1293555, кл. G 01 N 3/56, 1984. (54) СПОСОБ ИСПЫТАНИЯ МАТЕРИАЛОВ НА

КОНТАКТНУЮ ВЫНОСЛИВОСТЬ (57) Изобретение относится к испытаИзобретение относится к испытаниям на контактную выносливость и мо- жет быть использовано при исследовании контактно-усталостной прочности валков прокатных станков.

Целью изобретения является повышение достоверности за счет более точного задания напряженного состояния . материала и устранения погрешностей,, связанных с изменчивостью свойств материала от образца к образцу.

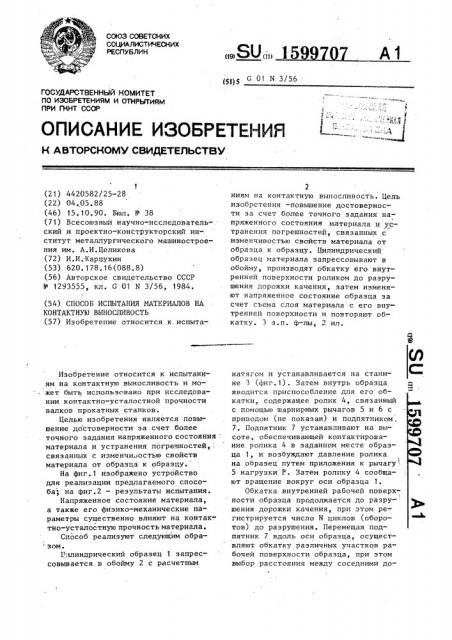

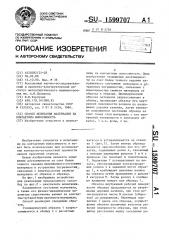

На фиг.1 изображено устройство для реализации предлагаемого способа, на фиг.2 — результаты испытания.

Напряженное состояние материала, а также его физико-механические параметры существенно влияют на контактно-усталостную прочность материала.

Способ реализуют следующим обра зом.

Цилиндрический образец 1 запрессовывается в обойму 2 с расчетным

2 ниям на контактную выносливость. Цель изобретения -повышение достоверности за счет более точного задания напряженного состояния материала и устранения погрешностей, связанных с изменчивостью свойств материала от образца к образцу, Цилиндрический образец материала запрессовывают в обойму, производят обкатку его внутренней поверхности роликом до разрушения дорожки качения, затем изменяют напряженное состояние образца за счет съема слоя материала с его внутренней поверхности и повторяют обкатку. 3 э.п. ф-лы, 2 ил. натягом и устанавливается»а станине 3 (фиг.1). Затем внутрь образца вводится приспособление для его обкатки, содержащее ролик 4, связанный с помощью шарнирных рычагов 5 и 6 с приводом (не показан) и подпятником, 7. Подпятник 7 устанавливают на высоте. обеспечивающей контактирование ролика 4 в заданном месте образца 1, и возбуждают давление ролика на образец путем приложения к рычагу1

5 нагрузки Р. Затем ролику 4 сообщают вращение вокруг оси образца 1 °

Обкатка внутренней рабочей поверхности образца продолжается до разру- шения дорожки качения, при этом ре-. гистрируется число И циклов (оборотов) до разрушения. Перемещая подпятник 7 вдоль оси образца, осуществляют обкатку различных участков рабочей поверхности образца, при этом выбор расстояния между соседними до1599707 рожками качения не менее ч h

Ф где h q, -глубина залегания максимального касательного напряжения, обес- печивает отсутствие взаимного влия5 ния соседних дорожек, качения.

После проведения необходимого количества обкаток образец 1 вместе с обоймой 2 снимается со станины 3 и производится снятие слоя материала с его внутренней поверхности, например, путем рассточки. Снятие слоя материала уменьшает толщину образца 1, что приводит к контролируемому изменению его напряженного состояния, а также удалению поврежденного материала.

После этого повторяют обкатку образца, при этом выбор толщины снимаемого слоя материала не менее 3 h макс обеспечивает отсутствие влияния обкатки с предыдущего слоя.

Для создания сложного напряженного состояния образца 1 последний вместе с обоймой 2 сжимают вдоль оси с помощью прижимной плиты 8 и болта 9.

Пример. Испытывали образец из стали 75Х2ГМНФ с размерами: ди аметры — 200 мм (внутренний), 400 мм (внешний), длина образующей — 200 мм.

Материал ролика — сталь ШХ15. Контактная нагрузка P = 100 — 200 кгс/мм

ЗО

Натяг образца 0,4 мм.

Формула изобретения

1. Способ испытания материалов на контактную выносливость, заключающийся в том, что создают в образце материала различные напряженные состояния, для каждого напряженного состояния осуществляют циклическое силовое воздействие индентора на образец и регистрируют повреждение поверхности воздействия, по которому судят о контактной выносливости материала, отличающийся тем, что, с целью повышения достоверности, в качестве образца используют толстостенный цилиндр, напряженное состояние образца создают путем его запрессовки в цилиндрическую обойму, силовому воздействию подвергают внутреннюю поверхность цилиндра, а изменение напряженного состояния образца осуществляют путем снятия слоя материала с внутренней поверхности цилиндра.

2. Способ по п.1, о т л и ч а ю— шийся тем, что цилиндр вместе с обоймой дополнительно сжимают вдоль их оси.

3. Способ по п.1, отличаюшийся тем, что расстояние между участками фрикционного воздействия индентора выбирают не менее 4

Ь „„ где Ь„ „; расстояние от поверхности трения до уровня максимального касательного напряжения в материале.

4. Способ по п.1, о т л и ч а ю— шийся тем, что толщину снимаемого слоя материала выбирают не менее 3 Ьма кс

1599707

60 аа

Ю дд

1ф

ФцгГ

Составитель И.Солдатенков

Редактор Т.Парфенова Техред А. Кравчук Корректор М. Кучерявая

Заказ 3136 Тираж 498. Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СЧСР

113035, Москва, Ж-35., Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина, 101