Способ деформации полосы и прокатный стан для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к прокатному производству и может быть использовано на предприятиях черной и цветной металлургии. Цель изобретения - повышение качества полосы за счет уменьшения продольной и поперечной разнотолщинности полосы при сохранении ее планшетности, снижение металлоемкости и габаритов оборудования. Применение процесса волочения в первой группе валков 2 позволяет устранить продольную и поперечную разнотолщиность за счет саморегулирования процесса, вызванного изменением натяжения полосы при изменении условий на входе в очаг деформации. Прокатка-волочение во второй группе валков 8,9 позволяет устранить исходные дефекты формы полосы и дефекты формы, полученные в первой группе валков. Размещение двух валков 6 и валка 8 в одной подушке 7 значительно уменьшает металлоемкость клети и ее габариты, а также упрощает настройку. Смещение валка 9 на величину δ относительно валка 8 позволяет регулировать натяжение. Размещение осей валков 2 в горизонтальной плоскости дает возможность уменьшить протяженность клети в горизонтальном направлении. Кроме того, в этом случае при прокатке нетравленных полос окалина будет осыпаться и не забивать подшипники валков первой группы. 1 з.п. ф-лы, 3 ил.

СОЮЗ СОВЕТСКИХ

СОЩ ИЛИСТИЧЕСНИХ

РЕСПУБЛИК

4 11 ив ш, щ) В..21 В 1(28

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АBTOPCHOMY СВИДЕТЕЛЬСТВУ

7 8 юг.1

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И OYHPbITHAM

ПРИ ГКНТ СССР

1 (21) 4439931/31-02 (22) 26.04.88 (46) 23.10.90. Бюл. Р 39 (71) Челябинский политехнический институт им. Ленинского комсомола (72) В.Н.Выдрин, Л.M.Àãååâ, А.В.Выдрин, А.П.Пелленен и Н.А.Корнилова (53) 621.771.737.04.06 (088.8) (56) Авторское свидетельство СССР .9 770573, кл. В 21 В 1/28, 1979.

Заявка Японии Р 66-49044, кл. В 21 В 1/28, от ублик. 1983 .

Патент ФРГ h"- 2359201, кл. В 21 В 1/28, опублик, 1974, (54) СПОСОБ ДЕФОРМАЦИИ ПОЛОСЫ И IIPOКАТНЫЙ СТАН ДЛЯ ЕГО ОСП ЕСТВЛЕНИЯ (57) Изобретение относится к прокатному производству и может быть использовано на предприятиях черной и цветной металлургии. Цель иэобретения— повышение качества полосы эа счет уменьшения продольной и поперечной разнотолщинности полосы при сохранении ее планшетности, снижение металлоемкости и габаритов оборудования.

Применение процесса валочения в первой группе валков 2 позволяет устранить продольную и поперечную разнотолщинность за счет саморегулирования процесса, вызванного изменением натяжения полосы при изменении условий на входе в очаг деформации. Прокатка-волочение во второй группе валков 8, 9 позволяет устранить исходные дефекты формы полосы и дефекты формы, полученные в первой группе валков.

Размещение двух валков 6 и валка 8 в одной подушке 7 значительно уменьшает металлоемкость клети и ее габариты, а также упрощает настройку.

Смещение валка 9 на величину g отно-. сительно валка 8 позволяет регулировать натяжение. Размещение осей валков 2 в горизонтальной плоскости дает возможность уменьшить протяженность клети в горизонтальном направлении. Кроме того, в этом случае при прокатке нетравленных полос окалина будет осыпаться и не забивать подшипники валков первой группы. 1 з,п, ф-лы 3 ил °

1600871

Изобретение относится к области прокатного производства и может быть использовано на предприятиях черной и цветной металлургии.

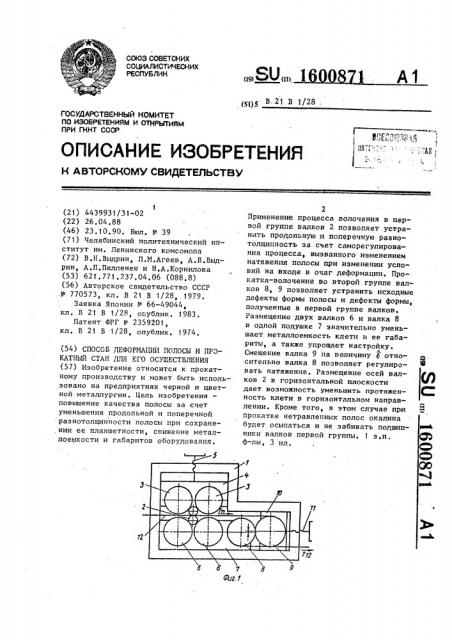

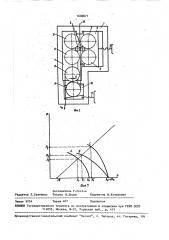

Целью изобретения является повыше5 ние качества полосы за счет уменьшения продольной и поперечной разнотолщинности полосы при сохранении ее планшетности, а также снижение метал- 1О лоемкости и габаритов оборудования, На фиг,1 представлена схема про; катного стана с вертикально размещен, ными рабочими валками в первой груп: пе; на фиг.2 — то же, но с горизон1

: тально размещенными рабочими валками первой группы;,на фиг.3 — график., показывающий соотношение между толщиной полосы и усилием на рабочие валки первой группы.

Прокатный стан содержит рабочую клеть 1, рабочие валки 2 первой группы, опорные 3 валки первой группы, ; расположенные в подушке 4, перемещаемое с помощью нажимного устройства

5, опорные 6 валки первой группы, расположенные в неподвижной подушке 7, рабочий 8 валок второй группы, расположенный в подушке 7, и рабочий

9 валок второй группы, .расположенный в подушке 10, перемещаемой с помощью нажимного устройства 11. Приводными являются валки 8 и 9, Способ деформации на указанном устройстве осуществляется следующим

35 образом.

Полоса 12 пропускается между валками 2 и заправляется на вторую группу валков 8 и 9. С помощью нажимного устройства 5 устанавливается требуемая величина зазора между валками 2, а нажимным устройством 11 устанавли. вается требуемый уровень усилия ггро-. катки между валками 8 и 9 второй группы.

С помощью тянущего устройства (не показано) создается напряжение Т<< полосы и включается привод (не показан) валков 8 и 9. Полоса 12 за счет натяжения Т< и усилия волочения Т„„ прижимается к валкам 8 и 9 на дугах охвата и за счет сил трения, действующих на дугах охвата, протягивается через зазор, образованный валками 2, Валки 8 и 9 вращаются с разными скоростями и в результате того, что окружная скорость валка 9 меньше окружной скорости валка 8, полоса во второй группе валков деформируется с коэффициентом вытяжки, равным величине рассогласования скоростей валков.

Наличие опорных валков 3 значительно повышает жесткость первой груп, группы валков. Размещение валков 6 и 8 в одной подушке сокращает металлоемкость и габариты клети. Валок 9 смещен относительно валка 8 на величину о, определяемую из соотношения о = (i+R) cosa +(r-R), где r — радиус рабочего валка первой группьц

R — - радиус опорного валка первой а группы, oC — половина угла развала опорных валков первой группы.

При таком смещении, когда полость . проходящая через оси валков 8 и 9, наклонена под небольшим углом к плоскости полосы, выходящей из первой группы валков, валки 8 и 9 выполняют роль обводных роликов и это позволяет существенно увеличить усилие волочения.

При обычной прокатке (фиг.З), при деформации полосы толщиной h с усилием деформации Р < полоса на выходе из валков первой группы будет иметь толщину Ь <. При этом толщина Ь < больше первоначальной установленного межвалкового зазора hg в связи с тем, что рабочая клеть стана упруго деформируется под действием усилия деформации в соответствии с линией жесткости клети D и толщина полосы на выходе из первой группы валков определяется точкой пересечения линии жесткости клети D с линией жесткости полосы А.

При увеличении исходной толщины полосы на величину Ah линия жесткосо ти полосы сместится вдоль оси толщин и в случае обычной прокатки с заданными натяжениями займет положение С..

В этом случае за счет увеличения усилия прокатки увеличится упругая деформация клети и полоса на выходе

<( будет иметь толщину h „. В описываемом способе в первой группе валков осуществляется волочение полосы через неприводные валки, при котором вся энергия на деформацию подводится за счет переднего натяжения. Поэтому при увеличении степени деформации на величину 6Ь /h» вызванном увеличением исходной толщины полосы, увеличивается необходимое для волочения переднее натяжение Т«, что обеспечива1600871

5 ется силами трения на дугах охвата во второй группе валков (дуо), В результате увеличения переднего натяжения Т<< уменьшается усилие на валки первой группы валков и линия жесткости полосы в первой группе занимает положение В.

При этом толщина полосы после первого прохода становится равной

1 II

h меньшей чем h Таким образом, первый проход в неприводной группе валков позволяет уменьшить продольную разнотолщинность полосы по сравнению с обычной прокаткой, Прокатыва- 15 емая полоса может иметь наряду с продольной поперечную разнотолщинность полосы по сравнению с обычной прокаткой, а также поперечную разнотолщинность, которая приводит к на- 20 рушению формы полосы из-sa неодинакового удлинения участков полосы по ее ширине, что проявляется, например, в виде серповидности. Дефекты формы исправляются во втором пРоходе, в котором полоса деформируется с охватом валков полосой способом прокаткаволочение. В результате действия сил трения на дугах охвата полоса во втором проходе перемещается со скоростью, равной окружной скорости валков, и более короткие участки лри этом вытягиваются, так как они сильнее схватывают валки и на них поэтому действует большая сила трения. В результате устраняются дефекты формы. При этом, З5 поскольку скорость. полосы определяется скоростью валков, степень деформации во втором проходе равна рассогласованию скоростей валков и является постоянной величиной. Благодаря этому

10 во втором проходе абсолютная раэнотолщинность dh дополнительно уменьшается на величину рассогласования валков.

Описанный способ прокатки металлической полосы позволяет снизить про45 дольную разнотолщинность по сравнению

6 с известным на 27-64Х, устранить дефекты формы полосы, вызванные попе" речйой разнотолщинностью одката.

Использование предлагаемого изоб1 ретения обеспечит получение полосы высокой точности без дефектов формы.

Формула и з о б р е т е н и я

1. Способ деформации полосы путем последовательной пластической деформации в двух группах валков, причем во второй группе процесс ведут с охватом валков полосой и рассогласованием окружных скоростей валков, о т л и— ч а ю шийся тем, что, с целью повышения качества полосы за счет уменьшения ее продольной и поперечной разнотолщинности при сохранении ее планшетности, в первой группе валков осуществляют калибровку полосы по толщине путем волочения полос sa счет натяжения, создаваемого во второй группе валков, и рассогласование скоростей рабочих валков второй группы устанавливают в пределах 1-37.

2. Прокатный стан,для деформации полосы, содержащий две последовательно расположенные группы валков, каждая иэ которых снабжена своим нажимным устройством, и привод второй группы валков, о т л и ч а ю щ и й— с я тем, что, с целью снижения металлоемкости и габаритов оборудования, первая группа валков выполнена неприводной и обе группы валков установлены в общей клети,.при этом каждый рабочий валок первой группы снабжен двумя опорными, два из которых, относящиеся к одному рабочему валку, установлены в одной подушке с ближайшим валком второй группы, причем оси этих трех валков лежат в одной плоскости, а валки второй группы установлены с взаимным смещением и выполнены того же диаметра, что и опорные валки первой группы.

1600871

t2

ФАЗ

Составитель Г.Ростов

Редактор Л.Гратилло Техред М.Дидык Корректор M.Êó÷åðÿâàÿ

Заказ 3234 Тираж 407 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5 т

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101