Способ волочения тонкостенных труб с внутренними продольными ребрами

Иллюстрации

Показать всеРеферат

Изобретение относится к производству тонкостенных труб для теплообменников с внутренними продольными капиллярными каналами (с внутренними продольными ребрами). Целью изобретения является повышение производительности за счет снижения складкообразования на переходном участке заготовки. Перед волочением трубы 5 в волоке 6 на переднем конце заготовки осуществляют заковку захватки 3. Для этого внутри него предварительно устанавливают без зазора цилиндрическую деформируемую втулку 2 длиной 1,2-1,5 длины захватки. После этого совместно с втулкой заковывают захватку с цилиндрической частью и коническим переходным участком (от захватки к заготовке). Диаметр цилиндрической части захватки составляет 0,85-0,9 диаметра заготовки. Безоправочное волочение осуществляют с разовой деформацией, равной 0,5-0,6 деформации формирования захватки. 3 ил., табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ Риг. 3 (21) 4635404/27-02 (22) 07.12.88 (46) 23.10.90. Бюл. М 39 (71) Всесоюзный научно-исследовательский и конструкторско-технологический институт трубной промышленности (72) 3.В.Никулин, А.П.Усенко, А.И.Дорохов, А.А.Павлов, И.Г.Исерова и Е.Н.Алпатов (53) 621.778.02(088.8) (56) Орро П.И. и др. Особенности изготовления корпусов тепловых труб с продольными капиллярными каналами. — В сб. Производство труб для энергетики, — M.: Металлургия, 1981, с. 33 — 37. (54) СПОСОБ ВОЛО4ЕНИЯ ТОНКОСТЕННЫХ ТРУБ С ВНУТРЕННИМИ ПРОДОЛЬНЫМИ РЕБРАМИ (57) Изобретение относится к производству тонкостенных труб для теплообменников с б

„„Я3 „„1600892 А1 внутренними продольными капиллярными каналами (с внутренними продольными ребрами). Целью изобретения является повышение производительности за счет снижения складкообразования на переходном участке заготовки. Перед волочением трубы 5 в волоке 6 на переднем конце заготовки осуществляют заковку захватки 3. Для этого внутри него предварительно устанавливают без зазора цилиндрическую деформируемую втулку 2 длиной 1,2 — 1,5 длины захватки. После этого совместно с втулкой заковывают захватку с цилиндрической частью и коническим переходным участком (от захватки к заготовке). Диаметр цилиндрической части захватки составляет 0,85 — 0,9 диаметра заготовки. Безоправочное волочение осуществляют с разовой деформацией, равной 0,5 — 0,6 деформации формирования захватки. 3 ил., 2 табл.

1600892

30 мую втулку 2. Длина втулки равна 1,2 — 1,5 длины захввтки 3, которую предстоит заковать.

Величина зазора между втулкой и поверхностью выступающих ребер минимальна: чтобы можно было установить втулку в рабочее положение легким постукиванием.

Втулку изготавливают либо из того же материала, из которого изготовлена заготовка, либо из материала с пределом упругости, 35.

40 большим предела упругости материала трубной заготовки. В последнем случае обеспечивается постоянный натяг между втулкой и заготовкой (трубой).

На ротационно-ковочной машине заковывает эахватку 3 до диаметра ее цилиндрической части, равного 0,85-0,90 диаметра заготовки 1. При этом конический участок 4 захватки получается гладким, без ужимов и складок, После заковки захватки ее цилиндрическую часть пропускают сквозь волоку

6, передний закованный конец заготовки закрепляют в зажиме волочильной тележки (we показан) и осуществляют процесс волочения трубы 5 с деформацией за проход, равной 0,5-0,6 деформации формирования захватки.

При необходимости дальнейшего уменьшения диаметра ребристой трубы описанный процесс повторяется многократно (при использовании одной деформи45

Изобретение относится к производству тонкостенных труб для теплообменников с внутренними продольными капиллярными каналами (с внутренними продольными ребрами), 5

Целью изобретения является повышеwe производительности за счет снижения складкообразования на переходном участке заготовки.

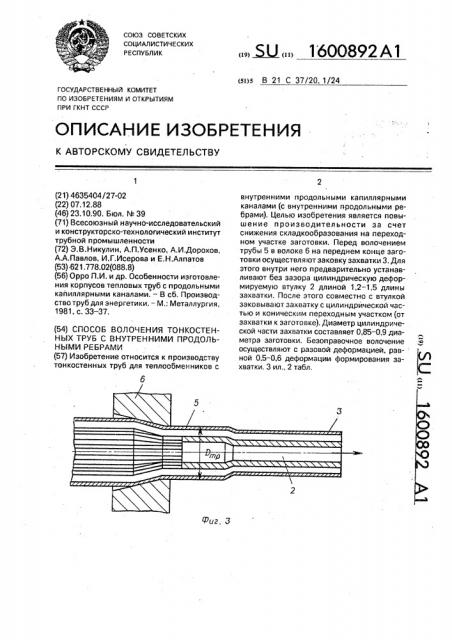

На фиг. I показана ребристая заготовка 10 с деформируемой втулкой, вставленной в

: передний конец заготовки; на фиг. 2 — поло, .жение сформированной захватки перед во: лочением; на фиг. 3 — начальный момент волочения с образованием трубы после то- 15 го, как захватка с деформируемой втулкой выходит из волоки (захват волочильной тележки не показан).

На фиг. 1-3 приняты следующие обоз- начения: Оо — наружный диаметр заготовки; 20

Отр — наружный диаметр трубы; 0зах — диа: метр цилиндрической части захватки; 4 х— длина эахватки; la — длина деформируемой втулки.

Предлагаемый способ осуществляют 25 следующим образом.

Во внутреннюю полость ребристой заготовки 1 со стороны переднего конца вставляют цилиндрическую деформируеруемой втулки). Наличие отверстия в деформируемой втулке позволяет проводить химическую обработку трубы после волочения (травление, обеэжиривание, промывку) с высокой эффективностью этих операций без пробивки отверстий вблизи захватки, как это делают обычно, если захватка заковывается наглухо.

При изготовлении из нержавеющей стали Х18Н10Т труб диаметром 30 и 43 мм с внутренним оребрением из заготовок диаметром 40 и 60 мм и толщиной стенки 0,3 и

0,8 мм соответственно с трапециевидными ребрами (40 и 44 ребра соответственно) используют предлагаемый и известный способы. Размеры ребер в заготовках диаметром

40 мм: высота h = 0,7 мм, ширина В = 1,1 мм, расстояние между ребрами b = 2,0 мм, а в заготовках диаметром 60 мм h = 1,2 мм, В =

=2,5 мм, Ь = 2,0 мм.

Волочение осуществляют на стане усилием 0,03 MH. В качестве смазки применяют хлорпарафин.

Термообработку (рекристаллиэационный отжиг) проводят после 2-3-разовых волочений (проходов), В качестве деформируемых втулок применяют втулки иэ нержавеющей сталиc толщиной стенки 1,0 — 1,2 мм, Для заготовок диаметром 40 мм применяют втулки длиной

4т =120 мм, а для заготовок диаметром

60 мм!вт = 170 мм (в пределах 1,2-1,5 длины захваток}, Применяют также втулки меньшей и большей длины — за пределами 1,2—

1,5 длины захваток.

При 1вт/1зах = 1,2 — 1,5 процесс волочения протекает нормально, трубы имеют гладкую наружную поверхность.

При 1 т < Ь х на переходном коническом участке остаются складки, которые при волочении распространяются вдоль трубы.

При вт >!эах процесс волочения протекает нормально, однако возрастает расходный коэффициент металла, так как вместе с закованной в захватке втулкой приходится удалять отрезок годной трубы.

Таким образом, длина деформируемой втулки должна быть равна 1,2-1,5 длины захватки, Размерные и деформационные характеристики труб по результатам испытаний предлагаемого и известного способов приведены в табл, 1 и 2.

Из анализа приведенных в табл. 1 и 2 данных следует, что при осуществлении предлагаемого способа при отношении

0з х/Do более 0,85 процесс волочения обеспечивает получение труб с гладкой поверхностью, однако практическое значение

1600892 имеет интервал 0,85 — 0,90, так как при значениях Daax/Do более 0,90 величина разовой деформации мала и близка деформации, которую можно осуществить без деформируемой втулки. Кроме того, при 5 отношении Daax/Do < 0,85 на поверхности труб появляются продольные складки или гофры, т.е. трубы не удовлетворяют предьявляемым требованиям (табл, 1, опыты 6 и

16 и табл. 2, опыты 6 и 15). При этом оптимальным отношением Е р/е3як является значение в пределах 0 5-0,6, так как меньшие величины относятся к малым деформациям, которые можно осуществить без деформируемой втулки, а большие соответ- 15 ствуют условиям волочения, при которых контур трубы теряет устойчивость (табл, 1, опыты 5 и 15 и табл. 2, опыты 5 и 14).

При осуществлении известного спасо- 20 ба при деформации етр = 3 и 5 (erp/eaax =

=0,11 и 0,13) невозможно получить трубы с гладкой наружной поверхностью. Максимум разовых деформаций при осуществлении известного способа не превышает 25

1,5 — 2,0 . Следовательно, для того, чтобы известным способом безоправочного волочения из ребристых заготовок диаметром 40 и 60 мм получить трубы диаметром 30 и

43 мм соответственно, необходимо осуществить в каждом случае не менее 15 проходов, что по сравнению с предлагаемым способом в 3-4 раза больше.

Таким образом, по сравнению с известным предлагаемый способ обеспечивает увеличение производительности при волочении тонкостенных труб с внутренними продольными ребрами не менее чем в 3 раза, Формула изобретения

Способ волочения тонкостенных труб с внутренними продольными ребрами, включающий заковку на переднем конце заготовки цилиндрической захватки с переходным коническим участком и последующее безоправочное волочение, отличающийся тем, что, с целью повышения производительности путем снижения складкообразования на переходном участке заготовки, перед заковкой устанавливают без зазора цилиндрическую деформируемую втулку внутри переднего конца заготовки длиной, составляющей 1,2 — 1,5 длины захватки, и осуществляют заковку цилиндрической части до диаметра, составляющего 0,85 — 0,9 диаметра заготовки с последующим волочением с разовой деформацией, равной 0,5 — 0,6 деформации формирования захватки.

1600892

5 а с: Ос. о- е

X Ф

Ф с

3. е

LA

CO

СО

CO CO CO CO

LA ID LA LA

00 CÎ 00 CO оооо

О о

С )

C) LA CO 00 С"Э

LA CI CO

ОООО

lA

LA о рЦ

LA lA ID lA СсЭ ж ID LA " Ы "

О OOCIOOOO

LA

CO Cb

СЙ М) CO с0

LA ID ID LA

О

CO

lA e) LA СЧ О О> Е о в с > л съ ei сч

ID ID ГWс0 MMM

О

СЧ Ф о ДДососчсч е

lA CÎ ф СО ЯР I lA CO (О COО)I I»I I»t»

CO ni O i O O O

lA с С Ф 3 Ф 1 3 сь Q) о> оъ

LA ID tD LA

LA lA lA LA

С Ъ С ) С ) С ) О л

C)

О) х

63 съ

C), с- IA С9 & С ) С) С)

О ПОСОсОЕСОсО

CO ID ID M сФ С3 с0 сЙ

D о

CO оооо оооо сО <О <О сО

C) о

2

C о

Z

CL о

Z х а

С0

Щ

Ф Z о Z

I» .о о о

СЧ

О

v x

О.

Ф оCL

W LA LA („- I» 00 CO 00

Ф

Z a ц

З Ф д» щ С И о И =

Ф g Cg

С а

Зфо

a. »

0 хе

Ф С

Г Ф

СЯ

З Q

z ф с с с с с О I с0 1LA LA СО СО CO 00 ÑO

СО 00 СО СО CO СО СО

ООООООО ооооооо

ID LA H СЧ A CV hl

° Ф % с Ф» %

1600892

1600892

СО СО СО СО

O) О) О) ОЪ

СО СО СО СО

ОООО

СО

CD

СО о

Д1-

С Ъ С

СО О ) оо

IA CO ID ID

lA .. CI CO оооо

lA LA

lA ID оо

lA

C)

СО

С"0

СО CO СЧ rt

I I cO I

С Ъ С Ъ С Э () о () CV

<О СО

С Ъ С"3

С» "

07

CO - (О CO

ID CO CI CO

С 3 СО

СО CO

С > С Ъ

CD О> CD О) О)

LA lA ID lA lA

С Э С Ъ С > СО С Ъ х

Сб

Ф.

СЧ С4 СЧ СЧ

ОООО о

СО

CV о х

CU

Л со

Cl

О Ф оооо оооо б Ф оо оо Ф о

X о

Х х

Q х

1CII (6 ь .0 С) о

OmZ

XCO Pp, С1 О

Ф о

CL в х

Е CCI Ф о »» О С

О С»

CNa о mz

CL . -2, с Ма.О

K Z On, CL.O О@ .Л

Е д

O:

I1С;

S CII

Q t t t О I

CCI I 4" 1 CV N

oooo

Ol О) СЬ СО оооо д ID CO LA

ОООО

С»СЧ О»g

LA lA IA CO

IA lA CO LA

С)NH Ф СЧ О СО с > с ъ со cv

<О и СО С >

ОiC СпР

ОО

СО CO Ф СЧ

С Ъ С ) Р Э С ) 1600892

14 о

CD о

Ф

z

Ф

3( с о

СС о а с

I» х в в

0) LA

СЧ

CD о й

° ф

СО О) оо

lA 07

lA IA оо

С9 о

4з

X

CL

Q о

СО

С >

С0 IA

О О

СЧ С 1

СО О>

СО ф

CL

CCI и

2 х

Осч О

Л ОЪ LA

N СЧ СЧ оо

CO <р

LA л

С Ъ х

Ф

CCI а

СО

S х

CD х

Ф о

Iо

CD

СО

X

% % C)

ЛСЧ О

С9 С ) Ф

S х

CD .т

Ф

Х

С1

2i

C о

Ф Ф

М! сЗФа ох о i

О CD) а я д

C: „ o, g лллл лллл

СО СО СО СО оооо

lA <О LA LA

LA Ф CO оооо

o f lr) IA овов

CO СЧ С Э СЧ соеео

CAЛ LA CO

СО CO СО СО

N N N СЧ

С Ъ С Ъ С Ъ С Э

СЧ N N СЧ.

СЧ СЧ СЧ N

С Ъ С Ъ С ) С Ъ р C

О Sg

CLI O CD S

S XIADI

ZDI X оo.>g

Ф Ф о>х с а

ФЫФФ2 л а ос и Ф с о .

ОДФ Ф

С S

2 ю 0ва

Cl. о

З

V

С5

Ф х

CD

Ф

О

CD

15 о

hC

О

Ф

S а й:С т

S с

:Г

> С о

z

Ф

CD

1и

3Ф

Ф о о о

1Х

Щ

CL о в

Ф

1:

CD х с

CD

I»

Б

О о х

1о

1600892

Жиг. 1

Составитель В,Мазов

Редактор И.Дербак Техред M.Ìîðãåíòàë Корректор Л.Патай

Заказ 3235 - Тираж488 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r, Ужгород. ул,Гагарина, 101