Способ термической обработки поверхности деталей

Иллюстрации

Показать всеРеферат

Изобретение относится к термической обработке стали концентрированными источниками энергии, конкретнее лучом лазера, и может быть использовано в машиностроении при изготовлении деталей, работающих в условиях трения со смазкой. Цель изобретения - повышение износостойкости путем формирования маслоудерживающего рельефа на поверхности при трении и компенсирующего неравномерность износа при эксплуатации деталей. Сущность изобретения заключается в том, что одновременно упрочняется поверхность детали и создается на ней маслоудерживающий рельеф, проявляющийся в процессе эксплуатации. Две операции удается сочетать, используя импульсную лазерную обработку при диаметре расфокусировки луча 0,5...1,5 мм, длительности импульсов 3...5 мс, плотности мощности 12...18 кВт/см<SP POS="POST">2</SP> и степени перекрытия пятен 85...92%. 1 ил., 2 табл.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (gI)g С 21 D 1/09

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ЛО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР! (21) 4641469/31-02 (2?) 28.11.88 (46) 23.10 ° 90. Бюп. У 39 (71) Ростовский †-Дону завод-втуз при Заводе 11Ростсельмаш" (72) В.A.Бураков, Н.М.Буракова и А,С.Семенов (53) 621.785.79 (088,8)

1 (56) Трение, изнашивание и смазка.

Справочник. / Под ред. И. В. Крагельского, В. В.Алисина. — М.: Машиностроение, 1978.

Анякин И.И., Котляров В.П. Оптимизация технологических процессов лазерной обработки, Лазерная техно-. логия, Сб., вып.б, Вильнюс, 1988, с.,67-68. (54) СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

ПОВЕРХНОСТИ ДЕТАЛЕЙ (57) Изобретение относится к термической обработке стали концентрн1

Изобретение относится к термической обработке стали концентрированными источниками энергии, конкретнее лучом лазера, и может быть использовано в машиностроении при изготовлении деталей, работающих в условиях трения со смазкой.

Цель изобретения — повышение нзно-. состойкости путем формирования маслоудерживающего рельефа на поверхности при трении и компенсирующего неравномерность износа при эксплуатации деталей.

„;SU„, 1 1139 А1

2 рованными источниками энергии, конкретнее лучом лазера, и может быть использовано в машиностроении при изготовлении деталей, работающих в условиях трения со смазкой. Цель изобретения — повышение износостойкости путем формирования маслоудержива ощего рельефа на поверхности при трении и компенсирующего неравномерность изиоса при эксплуатации деталей. Сущность изобретения заключается в том, что одновременно упрочняется поверхность детали и создается на ней маслоудерживающий рельеф, проявляющийся в процессе эксплуатации.

Две операции удается сочетать, используя импульсную лазерную обработку прч диаметре расфокусировки луча

0,5...1,5 мм, длительности импульсов

3...5 мс, плотности мощности 12...

18 кВт см и степени перекрытия пятен

85...927.. 1 ил., 2 табл.

Поставленная цель достигается путем использования импульсной лазерной обработки, позволяющей осуществлять одновременное упрочнение поверхности и формирование структуры маслоудержнвающего рельефа, самоорганизующегося в процессе эксплуатации детали. Роль структуры рельефа играют в данном случае зоны отпуска. Обладая намного меньшей твердостью по сравнению с участками упрочнения, онч изнашиваются в 5-7 раэ интенсивнее. В результате Hà поверх1601139 нс сти образуется система канавок, г е и накапливается смазочный матер ал. успешное формирование маслоу ерживающего рельефа зависит от ши5 р ны зон отпуска и площади поверхн сти, занимаемой ими. Регулирование э ми величинами осуществляется в роких пределах изменением длительн сти лазерного импульса и степени п рекрытия соседних. пятен в полосе о лучения.

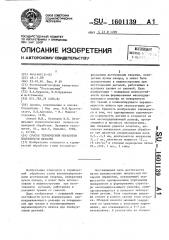

На чертеже приведены кривые эав симости удельной площади зон отп ска от степени перекрытия при изм ненни длительности импульса и аметра расфокусировки.

Оптимальная ширина зон отпуска о еспечивается при длительности ими льса 3-5 мс. Рисунок маслоудер- 20 вающего рельефа, обладающий треб емыми свойствами в процессе-эксплуат ии, формируется облучением пов рхнасти пятнами круглой формы аметром 0,5-1,5 мм при перекрытии 25

8 -92% по диаметру. Обработку поверки сти конструкционных сталей след ет проводить с плотностью мощности

1 -18 кВт/см, что гарантирует нар ду с получением зон отпуска закалк остальной площади поверхности до п лучения максимальной твердости.

Преимуществом предлагаемого спос ба является не только возможность с четания процесса закалки с форми 35 р ванием рисунка будущего маслоудервающего рельефа в одной технологич ской операции, но и то, что образов ние на поверхности канавок реглам нтируется непосредственно условия- 40 м изнашивания детали, компенсируя неравномерности, возникающие в процессе эксплуатации.

Пример. С использованием . предлагаемого и известного способов проводят обработку и испытания на и знос образцов из стали ШХ15. Испыт|ания проводят в условиях трения прн в аличии смазки И10ГИ на машине трев ия типа МИ-1И по схеме диск . — колод 5р

2 к а при нагрузке 50 кгс/мм (5 МПа)

И продолжительности. 180 мин, скорость скольжения 50 м/мин Твердость контртела (колодки) находятся на уровне 200 НВ; шероховатость поверхности в пределах 0,63 мкм. Известный способ обработки реализуют путем испарения металла лучом с плотностью мощности

300 кВт/см".при длительности импульса совпадающей с длительностью импульса упрочнения.

Результаты обработки приведены в табл.1 и 2 при диаметре пятна 1 мм.

В предлагаемом способе при облучении создается рельеф из зон отпуска с площадью ячейки около 10 мм .

Облучение проводят на серийной установке типа "Квант †" в импульсном режиме.

Таким образом, лазерная поверхностная термическая обработка по предлагаемому способу повышает износостойкость в 2-3 раза. Выявлено, что наиболее оптимальные режимы облучения при диаметрах расфокусировки 0,5-1,5 мм для стали ШХ15 являются длительности импульсов 3-5 мс, плотности мощности 12-18 кВт/см и

2 степени перекрытия пятен 85-92%.

Ф о р м у л а и з о б р е т е н и я

Способ термической обработки поверхности деталей преимущественно из конструкционных < талей, эксплуатируемых в условиях граничного трения, включающий нагрев поверхности под закалку лучом лазера заданными плотностью мощности, длительностью импульса, диаметром расфокусировки и степени: перекрытия зон нагрева по их диаметру, отличающийся тем, что, с целью повышения износостойкости путем формирования маслоудерживающего рельефа на поверхности при трении и компенсирующего неравномерность износа при эксплуатации деталей„ нагрев осуществляют лучом лазера с плотностью мощности 12,018,0 кВт/см, длительностью импульса 3,0-5,0 мс, диаметром расфокусировки 0,5-1,5 мм при степени перекрытия зон нагрева по диаметру 85,092,0%.

1601139

Способ

Удельная площадь зон отпуска, %

Степень

Плотность

Длительность перекрытия. пя тен, % мощности, кВт/см импульса, мс

4 78

15

Плотность Длительность мощности, импульса, мс кВт/см

Диаметр пятна облучения мм

Способ

15

4

4

4

4

107, 83

54

46

33

2,7

38

52

67

15 ,15

0,3

0,4

0 5

0,7

0,9, 1,1

1,3

1,5

1,6

1,8

Известный

Предлагаемый

2

4

6

8

ll

12

13

14

l5

l6

17

I8

19

2l

Известный

Предлагаемый

2

4

6

8 9

3

5

8

12

17

lO

10 !

О

lO

IO

IO

82

88

91

92

92,5

90, ) 15

l5 !

12

14

16

18

15 !

15

4

4

4

4

4

4

4

4

2

4

Таблица l

Износ (среднестатистические результаты), мг

82

77

62

46

34

57

76

91

48

52

89

92

76

57

61

Таблица2

Износ (среднеста тистические результаты), мг

1601139

0 оююхииахeusumo

/ %

Составитель А. Кулемин!

Редактор Н. Гунько Техред 11. Сердюкова Корректор M. Самборская

Заказ 3247 Тираж 510 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

И3035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул. Гагарина, 101

8s, и

Р Щ мс ми

=4мс

- 1мм армс

2мй