Способ сфероидизирующего отжига катанки и проволоки из углеродистой и легированной стали

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии, а именно к способам термической обработки углеродистой и легированной стали. Цель изобретения - повышение производительности при сохранении качества стали. Способ включает термоциклирование путем нагрева до 760-780°С со скоростью 70-100°С/с и охлаждения до 600-650°С и дополнительное термоциклирование при нагреве до 700-710°С и охлаждении до 600-650°С, количество циклов 1-3. Способ позволяет в 2 раза повысить производительность процесса при достижении высокой твердости стали. 1 ил.

СОЮЗ СОВЕТСНИК

СОЦИАЛИСТИЧЕСНИ К

РЕСПУБЛИН

09) (Ш (з1) С 21 D 1/26

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ обработки в одном цикле - а - г; гд - повторение цикла а-r)ü

Способ осуществлялся на установке электроконтактного нагрева.

Режим микроциклирования поддер живают автоматически с помощью терморегулятора. Температуру металла фик-. сируют с помощью приваренной ХА термопары с диаметром электродов 0,5 мм и потенциометра КСП-4.

Сфероидизирующему отжигу подвергают проволоку из стали УIОА диаметром 3,0 мм и катанку из стали

65I диаметром 6,5 мм.

Для выявления допустимых параметров микроциклирования проволоку и

ГОСУДАРСТРЕННЫ 1 НОМИТЕТ

ПО ИЗОБРЕТЕНИЯЧ И ОТНРЫТИЯМ

ПРИ ГННТ СССР (21) 4626321/31-02 (22) 27.12.88 (46) 23.10.90. Бюл. № 39 (71) Магнитогорский горно-металлургический институт им. Г.И.Носова (72) М.С.111тремт, А.Н.Завалищин, Л.С.Ольховой и Л.Д.Иванова (53) 62!.785.79 (088.8) (56) Долженков И.Е., Долженков И.И.

Сфероидизация карбидов в стали.

М-.: Металлургия, 1984, с. 140.

Фельдман Б.JI, Головашкина Н.В., Дробинский М.Л. Влияние термической обработки на сфероидизацию карбидов в стали 40Х-МИТОМ, 1985, № 3, с.9-13.

Изобретение относится к металлургии, конкретно к способам термической обработки катанки и проволоки из углеродистой и легированной стали.

Цель изобретения - повышение про.изводительности при сохранении качества стали.

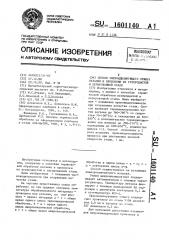

На чертеже представлена схема обработки(по оси ординат отложена темпетатура обрабатываемого материалапроволоки или катанки, по оси абсцисс - время: интервал а - г - общее время одного цикла термоциклической обработки, б - в — время одного цикла микроциклической обработки, б - г - общее время микроциклической

2 (54) СПОСОБ СФЕРОИДИЗИРУ10ЩЕГО ОТЖИГА

КАТАНКИ И ПРОВОЛОКИ ИЗ УГЛЕРОДИСТОЙ

И ЛЕГИРОВАННОЙ СТАЛИ (57) Изобретение относится к металлургии, а именно к способам термической обработки углеродистой и легированной стали. Цель изобретения — повышение производительности при сохранении качества стали. Способ включает термоциклирование путем нагрева до 760-780 С со скоростью 70-100 С/с и охлаждения до 600650 С и дополнительное термоциклироо ванне при нагреве до 700-710 С и охлаждении до 600-650 С,, количество циклов 1-3. Способ позволяет в 2 раза повысить производительность процесса при достижении высокой твердости стали. 1 ил.

\О мин путем периодического нагрева ,цо 700" С со скоростью 80 С/с и охлаждения на воздухе до 550 С, После трехкратного повторения указанного цикла проволока и катанка имеют смешанную дисперсную структуру с высокой твердостью HRB 92-97.

П р н м е р 6 Проволоку и катано ку нагревают до 770 С со скоростью о

80 С/с, охлаждают на воздухе до . о

600 С н проводят микроциклирование в интервале температур 600"670 С в течение 10 мин путем периодического а нагрева до 670 С и охлаждения на воздухе до 600 С.

После трехкратного повторения указанного цикла проволока и катанка имеют дисперсную структуру типа сорбит с твердостью НКЗ 93-97.

Пример 7. Проволоку и катанку нагревают до 770 С со скоростью

О

80 С/с, охлаждают на воздухе до

600 Ñ н проводят микроциклирование путем нагрева в печи до 700 С и ozsz evxa на воздухе до 600О С. Скорость нагрева во время микроциклиро вания 70 С/мин. Структура состоит из дисперсной пластинчатой ферритоцементной смеси с твердостью НВВ 90-96.

Пример 8. Проволоку и катанку обрабатывают по известному способу: нагревают до 770 С со скоростью

80 С/с, охлаждают на вохдухе до ?01С и выдерживают при этой температуре

10 мин.

После трехкратного повторения указанного цикла получают структуру дисперсного (точечного) зернистого перлита 1-2 балла с твердостью HRB

86-88. Структуру зернистого перлита

4-5 балла с твердостью HRB 83-85 получают после 7 циклов, что составляет

75 мин обработки.

Таким образом, положительный эффект достигается при охлаждении на воздухе до 600-650 С и микроцик" о, лировании до полного распада аустени:а путем периодических нагревов до

700-710 С со скоростью 70-100 С/с о и охлаждений на воздухе до 600-650 С.

Количество циклов может меняться 1 3„

Повышение температуры (более

710 С) в процессе микроциклирования приводит к формированию пластинчатого перлнта с повышенной твердостьк*.

Это связано с большей стабилизацией аустенита и распадом его частично по нормальному механизму в последнем

3 1601140 ! катанку обрабатывают по разным режимам.

Пример 1. Проволоку и катанку нагревают до 770 С со скоростью

80 С/с, а затем охлаждают на возду хе до 600 С за 25 с и пров дят микроциклирование в течение !О мин, за( ключакаееся в периодическом электро! нагреве. до 700 С со скоростью 80 С/с и охлаждении на воздухе до 600 C.

После трехкратного повторения указанного цикла проволока и катанка имеют структуру — 100% зернистого перлита 5 балла с твердосьтю HRB

82-84. Время обработки 32-34 мин.

Пример 2. Проволоку и катанку нагревают до 770 С со скоростью

80 С/с, охлаждают на воздухе до 650 C (за 18 с), проводят микроциклирование в -.å÷åíèå 10 мин, заключающееся о в периодическом нагреве до 719 С со скоростью 80 С/с и охлаждении на воздухе.до 650 С.

После трехкратного повторения 25 указанного цикла проволока и катанка имеют структуру — 1007. зернистого перлита 5 балла с твердостью HRB 8?85. Время обработки 32-34 мин. Пример 3. Проволоку и катанку О б наг р ев ают до 7 70 С со- скор ос ть ю

80"С/с, охлаждают на воздухе до 630 С (за 20 с) и проводят микроциклирование в течение 10 мин, заключающееся о в периодическом нагреве до 700 С со скоростью 80 С/с и охлаждении на о воздухе до 630 С.

После трехкратного повторения указанного цикла проволока и катанка имеют структуру зернистого перлита 40

5 балла с твердостью HRB 82-83; Время обработки 32-34 мин.

Пример 4, Проволоку и катанку нагревают до 770 С со скоростью

80ОС/с, охлаждают на воздухе до

600 С и проводят микроциклирование в интервале температур 600-730 С в течение 10 мин путем периодического нагрева до 730 С со скоростью 80 С/с и охлаждения на воздухе до 600 С, После трехкратного повторения указанного цикла структура состоит из смеси зернистого и пластинчатого перлита с твердостью HRB 90-95.

Пример 5, Проволоку и катайо ку нагревают до 770 С со скоростью о

80 С/с, охлаждают на воздухе до 550 С и проводят микроциклирование в интеро вале температур 550-700 С в течение

16011

Формула изобретения

T,ñ

FgO

ЯО

4, 7<0

700

Составитель В.Русаненко

Корректор М.Самборская

Редактор Н.Гунько

Техред Л.Сердюксва

» Э»В»» ° с

Заказ 3?47 Тираж 511 Подписное

ВНИИПИ Государственного комитета по изобретениям и ст..рытиям при ГКНТ СССР

11303, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул. Гагарина, 101 цикле, Аустенизация наступает при температуре 720-725 С.

Понижение температуры (менее

600 С) прк микроциклировании способствует распаду аустенита при понижен5 ных температурах с образованием более дисперсных структур с твердостью более высокой, чем требуется, Положительный эффект не получен и при микроциклировании в чнтервале температур более 650 С и менее 700 С.

Очевидно, термические напряжения недостаточны для необходимого увеличения плотности дислокации и абразова- !5 ния дополнительных зародышей цементита.

Преимущества предлагаемого способа заключаются в облегчении распада аустенита по абнормальнсму механизм 20 за счет образования многочисленных зародышей цементита на скоплениях дислокации и их роста за счет поглощения углерода из аустенита rrpv. отсутствии направленного градиента 25 углерода в аустените. Это позволяет за 32-34 мин обработки (3 цикла) получить структуру зернистого перлита

5 баллов с твердостью HRP> 82--84, в то время, как такой же результат при 30

40 6 обработке по известному способу получается за 70- ?5 мин обработки (7 циклов), что ведет к увеличению производительности способа.

Использование предлагаемого способа позволяет в 2 раза увеличить производительность процесса при сохраненик качества стали (твердость, размер зерна, структура).

Спассб сфера .дизирующего отжига катанк и проволоки из углеродистой

J и легированной стали, включающий термацикпиравание путем злектранагрева до 760-?80 С со скоростью

70--100 град/с и охлаждения на воздухе дс температуры ниже Ас< и последующую обработку да полного расгада аустенита, а т л и ч а ю щ и йс я тем, что, с целью повышения производительности при сохранении качества стали, охлаждение ведут до 600-650 С и осуществляют дополнительное термсциклирсвание путем нагрева до 700-?10 С со скоростью

70-100 грац/с и охлаждения до 600с

650 С, с количествам циклов 1-3.