Способ каширования алюминиевой фольги

Иллюстрации

Показать всеРеферат

Способ каширования алюминиевой фольги относится к изготовлению слоистых материалов, в частности к способу склеивания (каширования) алюминиевой фольги с бумагой, преимущественно алюминиевой фольги толщиной 0,007-0,009 мм и предназначено для упаковки и хранения пищевых продуктов. Предлагаемое изобретение позволяет повысить качество кашированной алюминиевой фольги, повысить производительность процесса. Способ включает нанесение слоя клея на внутреннюю поверхность алюминиевой фольги, прокатанной в сдвоенном состоянии, дублирование алюминиевой фольги с бумагой, сушку дублированной фольги с бумагой и смотку ее в рулон. Клей наносят слоем толщиной, равной 0,43-0,71 толщины кашируемой алюминиевой фольги, а дублирование алюминиевой фольги с бумагой проводят с усилием, равным P=K<SP POS="POST">.</SP>Σ<SB POS="POST">пр</SB>/J<SP POS="POST">.</SP>*98M, где P - усилие дублирования, МПа σ<SB POS="POST">пр</SB> - сопротивление продавливанию бумаги, МПа J - толщина слоя клея, мм μ - жидкотекучесть клея по воронке Форда с диаметром отверстия 4 мм, с K - коэффициент пропорциональности, равный 9,0-9,4 мм<SP POS="POST">.</SP>с, а смотку кашированной алюминиевой фольги после сушки проводят с величиной натяжения 254-280 Н на 1 м ширины кашированной фольги. Сушку дублированной с бумагой алюминиевой фольги проводят при 110-140°С. 1 з.п.ф-лы, 1 табл.

1602750 А 1 (19) (1И

СО1ОЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (5))5 В 32 В 15/12, 15/20

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫГИЯМ

ПРИ IDENT СССР

1 (21) 4482126/27-12 (22) 15.09.88 (46) 30.10.90. Бюл. N 40 (71) Государственный научно-исследо. ;: вательский, проектный и конструкторский институт сплавов и обработки цветных металлов "Гипроцветметобработка" (72) Л.Б.Злотин, А.Г.Никитин, А.И.Зенцов, К.Г.Сильвестров, Е.С.Акопов, В.М.Агаджанян, Т.П.Оганесян, О.Л.Агасиев и P К.Пилоян (53) 669 ° 718,4(088.8) (56) Черняк С.Н. и др. Производство фольги. M.: 1968, с.272-279. (54) СПОСОБ КАШИРОВАНИЯ АЛЮМИНИЕВОЙ

ФОЛЬГИ (57) Способ каширования алюминиевой фольги относится к изготовлению слоистых материалов, в частности к способу склеивания (каширования) алюминиевой фольги с бумагой, преимущественно алюминиевой фольги толщиной 0,007-0,009 мм, и предназначено для упаковки и хранения пищевых продуктов. Предлагаемое изобретение позволяет повысить качеИзобретение относится к изготовлению слоистых материалов, в частности к способу склеивания (каширования) алюминиевой фольги с бумагой, преимущуственно алюминиевой фольги толщиной

0,007-0,009 мм, предназначенной для упаковки и хранения пищевых продуктов, и может быть использовано на

2 ство кашированной алюминиевой фольги, .повысить производительность процесса.

Способ включает нанесение слоя клея на внутреннюю поверхность алюминиевой фольги, прокатанной в сдвоенном состоянии, дублирование алюминиевой фольги с бумагой, сушку дублированной фольги с бумагой и смотку ее в рулон, Клей наносят слоем толщиной, равной

0,43-0,71 толщины кашируемой алюминиевой фольги, а дублирование алюминиевой фольги с бумагой проводят с усиБ

Gap лием, равным Р К,, где P — усиБ лие дублирования, MIIa; g »- сопротивление продавливанию бумаги, МПа; j — @ толщина слоя клея, мм; CI1 — жидкотекучесть клея по воронке Форда с диаметром отверстия 4 мм, с; К вЂ” коэффициент пропорциональности, равный 9,09,4 мм с, а смотку кашированной алюминиевой фольги после сушки проводят с величиной натяжения 254-280 H на

1 м ширины кашированной фольги. Сушку дублированной с бумагой алк1миниевой фольги проводят при 110-140 С. 1 з.п. (," ф-лы, 1 табл. ЬР предприятиях, изготавливающих упаковочные материалы на основе алюминиевой фольги.

Цепь изобретения — повышение качества кашированной алюминиевой фольги и производительности процесса.

Способ осуществляется следую яви образом.

1602750

На a!!yтреннюю поверхность отож;..«еннсй алюминиевой фольги толщиной

0,007-О,О09 мм, полученной в сдвоенном состоянии, наносят водньж клей на основе крахмала и полизинилацетатной дисперсии слоем, разным 0„43-0 71 толщины алюминиевой фольги.

Внутренняя (матовая) поверхность фольги имеет более «;ероховатую, разветвленную поверхность и не имеет на своей поверхности загрязнений, что способствует равномерному нанесению слоя клея и получению прочного сцепления, повышающего качество каширозанной фольги.

Увеличение слоя клея более 0,71 толщины алюминиевой фольги приводит к образованию избытка слоя клеевого вещества, увеличению длительности 20 сушки дублированного материала, снижению скорости каширования, уменьшению производительности и образованию большого количества дефектов, снижаюших качество готовой продукции. 25

Нанесение клея слоем меньшим 0,43 толщины алюминиевой фольги приводит к непроклей«ам фольги и бумаги расслоениям готовой продукции, что снижает

e«-.I.îä годного отомо=. продукции. О

Дублиро<:.чние алюминиевой фольги, с нанесенным на внутреннюю поверхность слоем клея толщиной 0,43-0,71 толщины gлюминиезой фольги, с бумагой Осуществляют усилием, разным; 3 сБ-„., Р --= 1<. р 9 усилие дублирования, 1<Па;

L0I!po I изление прОдазлпзанию

ОУМа Х II< ., 1 П1а толщь<;<а слоя клея, мм; яыд <От:-к честь клея пО зорОн хе <озрика с диаме Оом 0TBF рс тия «з <,. с:

1 .- коэ<1мЪщиея.<" пропорциональности,;,aa-;ый (9. 0-9.4) мм. с.

Физичес ..<..: с«". сл данно с математического зыоажения <нт е е;-< я сл е ц у <г <я е у, <

5 .и

Ус«лие д< блироь-.<н,.я фольги и бумаги .Г зависит От зели -<икы сопротизле ,-- Б ния продазлизанию бумаги u „., а так же От то:<щины слоя клея j и его жидкотеку . ести <О . 55

;<ри дублироза«ии фольга с нанесенным на н::.". слоем -клея и бумага сжимают< я с Ог<редег<=«нь<м усилием вращающимися валками, при этом, чем больше толщина клея и его жидкотекучесть, тем ниже должно быть усилие дублирования, так как слой клея выдавливается сжимающими з алками, образуя перед ними зону с повышенной толщиной клея, приводящую к продавливанию бумаги и образованию дефектов на поверхности

<1кльги (разрызы, складки, морщины).

При дублировании фольги и бумаги с усилием, соответствующим расчетному, обеспечивается стабильное проведение процесса каширования с получением фольги хорошего качества и высокого выхода годного.

Дублирование фольги и бумаги с усилием менее расчетного приводит к расслоению фольги и бумаги в результaòe их непрочного склеивания.

Дублирование фольги и бумаги с усилием более расчетного приводит к продазлизанию бумаги жидким клеем и увеличению количества дефектов (про— рывы, морщины, складки) и снижению выхода годного. Сушку дублированной с бумагой алюминиевой фольги проводят при 110-140 C.

Снижение температуры сушки дубли-рованной фольги ниже 110 Ñ требует увеличения времени зысушивания клея и соответственно уменьшения скорости каширования алюминиевой фольги.

Повышение температуры сушки дублированной фольги более 140 С приводит к интенсивному испарению влаги из клеевого слоя и образованию зздутий и морщин, снижая качес "Bo KBIUHpO ванной фольги и зь.ход годного. Смотку фольги после сушки проводят с величиной натя;«ения 254-280 Н, При натяжении сматызания кашированной фольги менее 254 Н на метр ширины каширозанной фольги образуются складки и морщины, кроме того, рулон

<<меет малую плотность намотки, препятствующую последующей операции резки на размер ассортимента.

Повышение натяжения сматывания боsIe» 280/И/на метр ширины приводит к обрывам каширозанной фольги и сн«жению выхода годного.

П р и и е р 1. Каширозание мягкои алюминиевой фольги то п<1иной 0,007 мм проводили на Отделочной машине

ВА-56 ф. "текмо . Для каширозания применяли отожжс«кую алюминиевую фольгу в рулонах шириной 1470 мм мас= сой до 2,<1 т.

j6

Склеивание бумаги с алюминиевой фольгой, прокатанной в сдвоенном состоянии, осуществляли только с матовой стороны, соответствуюшей.внутренней стороне фольги при сдвоенной прокат.ке.

Для каширования применяли бумагу типа ОДП"35 с удельной массой 35 г/м

Ширина бумаги при нанесении клея на фольгу была на 10-15 мм больше ширины фольги для предотвращения попадания клея на валки кашировальной маши-. ны. Для каширования применяли клей водный на основе крахмала и поливинилацетатной дисперсии.

* Толщина наносимого слоя на фольгу составляла 0,003 мм (что равно 0,43 толщины кашируемой фольги). Дублирование фольги с бумагой в узле каширования проводили с усилием прижатия стального и обрезиненного роликов, рассчитанным пс формуле, равным

?,0 МПа (К = 9,1).

Натяжение кашированной фольги при смотке составляло 254 Н на 1 м ширины фольги. Такое натяжение обеспечивало плотную намотку рулона фольги, необходимую для последующей ее резки на ассортиментный размер, а также исключалс обрывы фольги,при кашированит

Сушку дублированной фольги проводили при 110 С.

Полученная каширсванная фольга имела высокое качество (количество дефектов снижено до 1-2 шт/пм), при этом скорость каширования повышена до 180 м/ми«, производительность процесса увеличена в 1,6 раза.

Пример 2. Каширсвание мягкой алюминиевой фольги толщиной 0,007 мм проводили аналогично .- римеру 1.

Толщина наносимого слоя клея на фольгу составляла 0,005 мм (что равно 0,71 толщины кашируе |сй фслы и) .

Дублирование фольги и бумаги в узле каширсвания проводили с усилием прижатия стального и обрезиненного роликов, рассчитанным по формуле, равным 6,0 1 Па (К = 9,4) . ,Натяжение кащирсванной фольги при смотке ссставлялс 280 Н на метр ширины Лолы"и. Сушку дублированной фольги проводили при 140 С.

Полученная каширсв.".иная фольга имела высокое качество (дефекты в виде прорывов, складок, морщин отсутствовали), скорость каширсвания повышена

02750 6 до 200 и/мин, производительность процесса увеличена в 1,6 раза.

Пример 3.,Каширование мягкой

5 алюминиевой фольги толщиной 0,009 мм проводили аналогично примеру 1, Толщина наносимого слоя клея на фольгу составляла 0,005 мм (что равно

0,56 толщины кашируемой фольги).

Дублирование фольги и бумаги в"узле каширования проводили с усилием, рассчитанным по формуле, равным

7,0 MIla (К = 9,0). . Натяжение кашированной фольги при смотке составляло 250 Н на метр ширины фольги, Сушку дублированной фольги проводили при 120 С.

Полученная кашированная фольга

20 имела высокое качество (дефекты в виде прорывов, складок, морщин отсутствовали), скорость каширования повышена до 200 м/мин, производительность процесса увеличена в 1,6 раза.

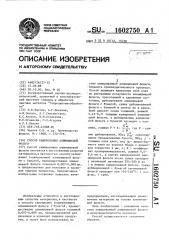

25 Конкретные режимы каширования фольги приведены в таблице.

Как видно из данных таблицы, предложенный способ каширования обеспечищ вает получение качественной каширо-. ванной фольги толщиной 0,007-0,009 мм без образования дефектов типа прорывов, складок, морщин на фольге и бумаге.

При этом увеличивается скорость каширования до 200 м/мин, достигает-. ся вь|сокий выход годного до 60-?OZ и повышается производитепьнссть процесса каширования в 1,45-1,6 раза.

4п Использование известного способа каширсвания алюминиевой фолы и толщи;— ной.0,007-0,009 мм не позволяет получить качественный готовый продукт из-за бсльшог с количества дефектов

45 псверхнссти в виде прорывов, морщин, складок (5-15 шт на псг,метр поверхности), т.е. не сбеспечпг,ает «озможность кашпрования алюминиевой фольги толщиной 0,007-0,009 мм, в тс время как предложенный способ обеспечивает получение каширсванной алюминиевой фольги толщиной 0,007-0,009 мм без образования дефектов на ее поверхности прп повышенной скорости кашипования и производительности.

Формула.изобретения

1. Способ кпшпрсвания алюминиевой фольги преимуществе««с 0,007 †.009 мм, 1602750 6

Р К вЂ”.-

Сопротивление продавливания пу»яги, GAP в

ЕЕПа

Колнчечество дефекто кашироеания фольги, шт/пм рирост ронэвоителънос ти (во колько

as) Скорость ашироания, /мин .

Температура сушки, эС яке иве отки пирования ьги, П/иа р ширины нрования ъгн дкотечисть

Усилие дублирования

Р1 ЕЕПа

Отношение олшины леевого слоя к толшиие алкмнни вод фольги

Телкина алшми ниевон фольги

h„ HN олин на пеевого лоя

Cnecod обра ботки ея

Иэвестный

< 1 0,009

8-10 100-150 1

Be регла" мент.

25 130

25 130

О II . 55

О,88

О,ОО8

90-120

7-12

Be регламент.

5,5

О,О7

0,007 0,006 0,86

l !8О 1,5

О 200 16

25 14о

28 120

Э! ЕЕО

22 140

6,8 (К 9,3) о,»

0,006 0,67

0,009

260

7,î (K » 9,0) о,!!

0,56

0,005

0,009

0,009

O,ОО7

1-2 190 1 ° 45

280

7,9 (K » 9,0) О, l I

0,44

О,ОО4 о 200 1,6

280

6,0 (K » 9,4) О,O7 о;оо5 е,71

1 190 1,48

270

25 115

6,58 (К » «9,4) О,O7

0,57 о,о04

О,OO7

180 . 1,6

1-2

254

30 110

7,0 (К 9,1) О,О7

0,43

0,003

0,007

Эапредельиые эначення

290 5-6 1 50

0,78

1 50

5,65 (К l l 5) О,ОО7

О,ОО3

0,009 о,зз

100 250 10-15 140 > Е

150 290 4-7 120 1,0

11,78 (К » 27) О,ОО9

0,007

0,86

4,38 (к 10,9) 0,07

0,006

О,ОО2

250 9-14 . 170 1,1.

100 эо

le ° 49 (K 31,5) 0,07

0,28

0,007

Составитель А.Евстигнеев

Редактор M.Íåäoëóæåíêî Техред М»Ходанич Корректор Э, Лончакова

Заказ 3355 Тираж 397 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

1.13035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина, 101 включающий нанесение слоя клея на внутреннюю поверхность алюминиевой фольги, прокатанной в сдвоенном состоянии, дублирование алюминиевой фольги с бумагой, сушку дублированной фольги и смотку ее в рулон, о т л и— ч а ю шийся тем, что, с целью повышения качества кашированной алюминиевой фольги.и производительности процесса, клей наносят слоем толщиной 0,43-0,71 толщины кашируемой алюминиевой фольги, дублирование алюминиевой фольги с бумагой проводят с усилием 15

"l

» где 5 Π— сопротивление продавлива-; пр нию бумаги, МПа; толщина клея, мм;

Р— жидкотекучесть клея по воронке Форда с диаметром отверстия 4 мм, с;

К=901

-9,4 мм с — коэффициент пропорциональности э а смотку проводят с величиной натяжения 254"280 Н на/м ширины кашированной фольги.

2. Способ по п.1, о т л и ч а ю— шийся тем, что сушку дублированной с бумагой алюминиевой фольги проводят при 110-140 С.