Аппарат для гранулирования материала в псевдоожиженном слое

Иллюстрации

Показать всеРеферат

Изобретение относится к устройствам для гранулирования дисперсных материалов. Целью изобретения является уменьшение пылеуноса. Аппарат содержит корпус 1, газораспределительную решетку 2, патрубки для подачи исходного материала 3 и выгрузки готового продукта 4, подачи псевдоожижающего агента 5 и выхода отработанного газа 6. В верхней части надслоевого пространства на расстоянии 1-1,3 радиуса факела распыла связующего от стенки с входным патрубком установлена вертикальная перегородка 7, нижняя кромка которой имеет волнообразный профиль с углом при впадине, равным углу раскрытия факела распыла. Форсунки 8 для ввода связующего установлены вдоль перегородки таким образом, что срез сопла совпадает с нижней кромкой перегородки в центре впадины волнообразного профиля. Такая конструкция обеспечивает создание сплошной жидкостной завесы между перегородкой и слоем, пылеунос в аппарате при гранулировании с использованием мелкой фракции снижается на 25-30%. 1 табл., 1 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„1604456 А 1. (51) 5 В 01 J 2/16

К А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

r)O ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (2)) 4344304/31-26 (22) 15.12,87 (46) 07.11 ° 90. Бюл, Н - 4) (71) .Ленинградский технологический институт им. Ленсовета (72) О,М. Флисюк, И. Г,Лихачев, И.А,Червякова, А.П,Голиков, Л.В,Кириакиди, 3.У,Жумартбаев, P Ò.Ким и В,В.Дубовиков (53) 66.099.2(088 ° 8) (56) Авторское свидетельство СССР

1) 92))6)7, кл, В 01 J 2/16, 1980, Авторское свидетельство СССР

)) - 392964, кл. В 01 J 2/16, 1971. (54) АППАРАТ ДЛЯ ГРА)1УЛИРОВАНИЯ МАТЕРИАЛА В ПСЕВДООЖИЖЕННОМ СЛОЕ (57) Изобретение относится к устройствам для гранулирования дисперсных материалов. Целью изобретения является уменьшение пылеуноса. Аппарат содержит корпус I, газораспределительную решетку 2, патрубки для подачи исход2 ного материала 3 и выгрузки готового продукта 4, подачи псевдоожижающего, агента 5 и выхода отработанного газа

6. В верхней части надслоевого пространства на расстоянии — 1,3 радиуса факела распыла связующего от стенки с входным патрубком установлена вертикальная перегородка 7, нижняя кромка которой имеет волнообразный профиль с углом при впадине, равным углу раскрытия факела распыла. Форсунки 8 для ввода связующего установле-, ны вдоль перегородки таким образом, что срез сопла совпадает с нижней кромкой перегородки в центре впадины волнообразного профиля. Такая конструкция обеспечивает создание сплошной жидкостной завесы между перегородкой и споем, пылеунос в аппарате при гранулировании с использованием мелкой фракции снижается на 25-307

1 табл ° 1 ил.

1604456

Изобретение относится к технике гранулирования диСперсных материа- . лов и может быть использовано в химической,- фармацевтической, пищевой промышленности, производстве мине- ральных удобрений.

Целью изобретения явпяетая умень» шение пылеуноса.

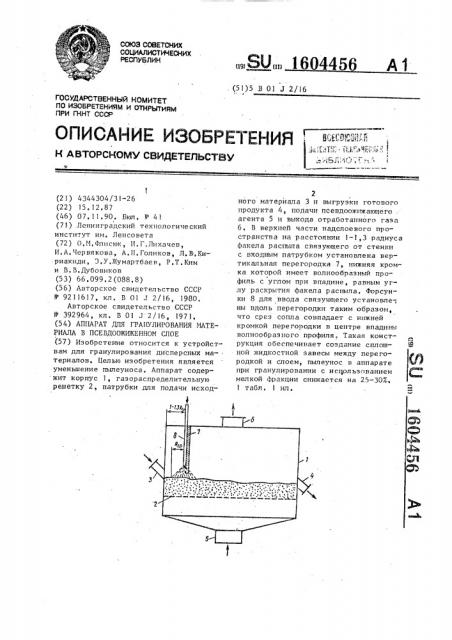

На чертеже схематично изображен предлагаемый аппарат, Аппарат состоит из корпуса 1 с гаэораспределительной решеткой 2. Дпя ввода обрабатываемого материала пре) дусмотрен патрубок 3, для вывода.го.тового продукта - патрубок 4, подача псевдоожижающего агента осуществляется. через патрубок 5 под газорас-. пределительную решетку 2, вывод отработанного газа — через патрубок 6. 20

Вблизи стенки аппарата с входным патрубком 3 в верхней части надслоевого проСтранства.на расстоянии, равном

1-1,3 радиуса Факела распыла, установлена вертикальная перегородка 7, 25 вдоль которой расположены форсунки 8 для подачи жидкого связующего. Нижняя кромка вертикальной перегородки имеет волнообразный профиль с углом при впадине,,равным углу раскрытия факела30 распыла. Форсунки 8 установлены вдоль перегородки 7 таким образом, что срез сопла совпадает с нижней- -кромкой— пегородки в центре впадины волнообразного профиля, 35

Аппарат работает следующим образом, Исходный материал непрерывно загружается в аппарат через патрубок 3 совместно с пылевой Фракцией, Под 40 действием потока ожидающего агента,,подаваемого через патрубок 5 под гаэораспределительную решетку 2, слой материала, находящийся На решетке, псевдоожижается ° Кидкое связующее по- 45 ступает в аппарат иэ форсунок 8, расположенных вдоль перегородки 7, и распыляется на поверхность псевдоожижЬнного слоя обрабатываемого материала. 50

Мелкодисперсные частицы непо I средственно после подачи в аппарат оказываются в зоне распыла жидкости из форсунок 8, покрываясь связующим, участвуют в процессе грануляции. Полученный продукт выгружается из аппарата через патрубок 4, отработанный псевдоожюкающий агент покидает аппарат через патрубок 6, Перегородка 7, расположенная вблизи входного. патрубка (на расстоянии от него 1-1,3 радиуса факела распыла связующего), препятствует выносу поступающих сухих мелкодисперсных частиц из аппарата потоком-псевдоожижающего агента. Частицы не могут по" кинуть аппарат, минуя псевдоожиженный слой или жидкостную завесу между перегородкой и слоем, таким образом, пылеунос иэ аппарата. уменьшается по сравнению с прототипом на 25-30%, Предлагаемая. конструкция аппарата обеспечивает эффективную работу àïïàрата при гранулировании материала с использованием мелкой фракции, так как процесс протекает без образования наростов, налипания пылевидных частиц в аппарате и при существенно сниженном пылеуносе (на 25-30%), Пример. Укрупнение гранул синтетических моющих средств за счет мелкой фракции.

Опыты проводят в аппарате, выполненном из оргстекла, с поперечным cel чением рабочего пространства в плане

1х0,2 м (длина аппарата 1 м).

Исходный мат ери ал э агружает ся в аппарат через патрубок 3. Воздух на псевдоожижении подается под гаэораспределительную решетку 2 вентилятором через патрубок 5, а отводится через патрубок 6. В качестве связующего используются компоненты, входящие в рецептуру моющих порошков: смесь синтомида-5 с синтанолом ДС вЂ” 10 и раствором КМЦ в жидком стекле. Опыты проводятся в непрерывном режиме. Объем слоя в аппарате поддерживается по3 стоянным и равен 0,048 м, расход исходного материала 2 *10 м /с. Расход

-6 з связующей жидкости 6 ° )О м /с. Расход воздуха на псевдоожижение матез риала поддерживается около 0,2 м /с, Мелкая пылевая фракция вводится в аппарат вместе с исходным материалом через патрубок 3. Концентрация пылевой фракции в исходном материале (размер частиц менее 0,2 мм ) 0,35..

Укрупненные гранулы выгружают из аппарата через патрубок 4. Несгранули" рованная пылевая фракция улавливается рукавным фильтром, Положение вертикальной перегородки 7 в опытах изменяется в эасисимости от радиуса @BKEJIB распыпа, от Кф

Расстояние от стен- Пылеунос, % ки до перегорбдки

1,0 В, Образование наростов

1-2

1-3, До 3

До 10

До 14

I 1.R

l,2 и

1,3 Р

1,4 Е, l, 5 Б., Составитель Н.Лебедева

ТехРед Л,Олийнык КоРРектоР Л. Бескид

Редактор Н, Гунько

Заказ 3415 Тираж 424, Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r . .Ужгород, ул. Гагарина, 101

5 1604456 до 1 5 R . Радиус факела распыла щий корпус, . газораспределительную реОэ05 м, шетку, входной и выходной патрубки

Результаты исследования пылеуиоса для подачи материала и отвода ожижаюв зависимости от положения перегород-. щего агента, форсунки с соплом дпя

1 ки в таблице. ввода связующего и поперечную переАналиэ экспериментапьных .результа- . городку, отличающийся тем, тов показывает, что наименьший пыпе- что, с целью уменьшения пылеуноса, унос достигается при расстоянии от перегородка установлена вертикапьно стенки до перегородки в пределах от 1 на расстоянии от стенки с входным

1,1 Рi, до 1,3 R . патрубком, равным 1-1,3 радиуса фа" кепа распыпа, при этом нижняя кромка

Ф о р м у л а и s о б р е т е н и я перегородки выполнена волнообразной . с углом при впадине, равным углу рас .

Аппарат для гранулирования мате- lg крытия факела, а срез сопла фдрсункириала в псевдоожиженном слое с ис- совпадает с нижней кромкой перегородпользованием мелкой фракции, содержа- ки в центре ее впадины,