Способ токарной обработки нежестких деталей

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке материалов резанием и может быть использовано при обработке нежестких деталей, имеющих пространственное коробление. Целью изобретения является повышение точности обработки. Для этого при каждом обороте нежесткой детали в зависимости от ее прогиба и угла поворота изменяют передний угол резания на величину, определяемую из предложенного математического соотношения, устанавливая его максимальное значение в момент контакта режущего инструмента с поверхностью, имеющей максимальное отклонение от оси вращения. 3 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (1l) (g))g В 23 В 1/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ (1 — cos () К --- —-40Е1

ЯК 1где 1

К модуль упруго сти; момент инерции относительно оси, проходящей через центр тяжести сечения детали; радиус обрабатываемой детали;

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И OTHPbfTHRM

ПРИ ГКНТ СССР

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

CI (2I) 4405895/31-08 (22) 08.04 ° 88 (46) 07.11.90. Бюл, ¹ 41 (71) Тольяттинский политехнический институт (72) Г.В.Мураткин и О.С.Черненко (53) 621.941.1(088.8) (56) Авторское свидетельство СССР № 1291289, кл. В 23 В 1/ОО, 1985.

t .(54) СПОСОБ ТОКАРНОЙ ОБРАБОТКИ НЕЖЕСТКИХ ДЕТАЛЕЙ (57) Изобретение относится к обработке материалов резанием и может быть

Изобретение относится к области обработки материалов резанием и может быть использовано при обработке нежестких деталей, имеющих пространственное коробление.

Целью изобретения является повышение точности обработки.

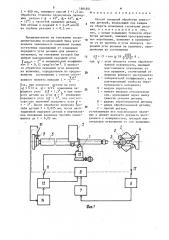

На фиг.1 представлена схема автоматизированной системы для осуществления предлагаемого способа; на фиг.2 и 3— эпюры распределения остаточных напряжений в поверхностном слое обработанной детали.

Способ токарной обработки осуществляется следующим образом.

Обрабатываемую деталь, у которой предварительно измерена величина прогиба, приводят во вращение и протачивают перемещающимся вдоль ее оси режущим инструментом, изменяя при этом передний угол резания в зависимости от текущей величины прогиба детали использовано при обработке нежестких деталей, имеющих пространственное коробление. Целью изобретения является повышение точности обработки. Для этого при каждом обороте нежесткой детали в зависимости от ее прогиба и угла поворота изменяют передний угол резания на величину, определяемую из предложенного математического соотношения, устанавливая его максимальное значение в момент контакта режущего инструмента с поверхностью., имеющей максимальное отклонение от оси вращения, 3 ил, и угла ее поворота, исходя из функцио- нальной зависимости угол поворота точки обрабатываемой поверхности, имеющей максимальное отклонение от оси вращения, отсчитанный от вершины режущего инструмента; эмпирический коэффициент, характеризующий свойства обрабатываемого материала;

1604501

1 — длина обрабатываемой детали; — прогиб детали.

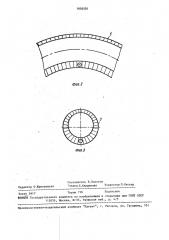

При этом, максимальное значение перед- 5 него угла резания устанавливают в момент контакта режущего инструмента с поверхностью, имеющей максимальное отклонение от оси вращения, В результате происходит распреде- 10 ление осевых остаточных напряжений таким образом, что поверхностный слой обрабатываемой детали с ее выпуклой стороны получает осевое остаточное

Ъ напряжение сжатия по величине меньше,.15 чем с вогнутой (фиг.2), вследствие чего под воздействием вызываемого указанными напряжениями момента внутренних сил осуществляется исправление изогнутой оси обрабатываемой де- 20 тали.

Автоматизированная система для осуществления,способа содержит . режущий инструмент 1, самоцентрирующую опору 2, закрепленную на суппорте станка 25 и снабженную опорными элементами в виде тел 3 качения, датчик 4, закрепленный на самоцентрирующей опоре 2 напротив инструмента 1 и предназначенный для измерения реакции 30 сил упругости воздействия на нее обрабатываемой детали 5, блок 6 сравнения, блок 7 синхронизации, блок 8 переключения, датчик 9 угла поворота детали 5, выключатели 10-12, блок 13 управления, блок 14 вычисления величины изменения переднего узла резания . и исполнительный механизм 15 разворота режущего инструмента 1.

Перед обработкой s блок 14 вычис- 40 ления величины изменения переднего угла (вводится величина предварительно измеренного прогиба f детали 5 и необходимые для расчета константы. Затем деталь 5 устанавливают 45 в центрах передней и задней бабок токарного станка, зажимают в самоцентрирующей опоре 2, подводят режущий инструмент 1.и устанавливают путем его разворота максимальный угол, который выбирается из условия формирова50 ния в поверхностном слое детали 5 сжимающих остаточных напряжений, что способствует увеличению предела устапостной прочности детали.

Процесс работы системы автоматичес-55 кого управления состоит из двух пе.риодов: периода измерения упругой реакции, действующей со стороны детали 5 на опору, и периода изменения переднего угла резания, которые осуществляются поочередно на каждый оборот детали с помощью блока 8 переключения и составляют цикл. Включают систему автоматического управления на период измерения упругой реакции с помощью блока 8 переключения и выключателей 11 и 12. При этом датчик 4 выдает электрический сигнал, пропорциональный упругой реакции, который поступает в блок 6 сравнения, определяющий макоимум этой силы, соответствующий максимальному отклонению от оси вращения точки детали 5, и выдающий электрический сигнал на блок 7 синхронизации, осуществляющий задержку сигнала по времени, равному продолжительности прохождения половины оборота детали 5. Сигнал с блока 7 синхронизации с задержкой на полоборота по времени поступает на блок 8 переключения, который с помощью выключателей 10-12 включает в работу цепь датчика 9 угла поворота детали 5 и блока 13 управления и прерывает цепь показаний величины упругой реакции.

Затем информация с датчика 9 угла поворота детали поступает в блок 14 вычисления, который обеспечивает расчет величины изменения переднего угла с учетом поступающих данных об угле поворота детали и введенных в его память констант. Сигнал, пропорциональ-. ный изменению переднего угла, поступает с блока 14 вычисления на блок 13 управления, который формирует. управляющий сигнал и передает его на исполнительный механизм 15, осуществляющий разворот инструмента 1 в плоскости, перпендикулярной оси детали, изменяя величину переднего угла резания. По истечении времени одного оборота детали 5 режущий инструмент 1 разворачивается исполнительным механизмом 15 до обеспечения максимального значения переднего угла. В момент установления максимального переднего угла блок 13

; правления выдает электрический сигнал на блок переключения, который пе" реключает выключатели 10-12, устанавливая тем самым период измерения упругой реакции. Цикл повторяется.

°

По предлагаемому способу проводилась обработка вала из нержавеющей стали с модулем упругости Е

= 20200 кг/мм диаметром 30 мм,.длиной

5 1604501 6

1 = 600 мм, имеющего прогиб Е = 1 ° 5 мм. ф о р м у л а и з о б р изобретения

Обработка точением проводилась проходСпособ токарной обработки нежест12 ) с частотой вращения детали ких деталей, включающий при каждом

300 об/мин и подачей 8 = .0 25 мм/« ее обороте изменение геомет ии езана глубину резания e = 0,5 мм . ния, о т л и ч а ю ш и и с я тем, что, с целью повышения точности обработки деталей, имеющих пространственное коробление, изменяют в зависимости от ее прогиба и угла поворота передний угол резания на величину, определяемую из соотношения положении величина прогиба умень- ние в момент контакта режущего инстась до Е = 0,02 мм. румента с поверхностью, имеющей максимальное отклонение от оси вращения.

10 2

Предварительно на основании экспе.риментальных исследований была установлена зависимость изменения осевых остаточных напряжений от изменения переднего угла резания для данного материала, на основании которой был выбран максимальный передний угол

2 и эмпирический коэффициент К =,0,12 град/кг/мм . В процессе обработки передний угол изменяли на величину, определяемую по предложенному соотношению с учетом собст 1 R4 венного момента инерции I

Так, при повороте детали на угол

Ч

/ " l

= 1 /2 и g = 3/2 в изменение пео реднего угла 6 = 1,5, и при пово1роте детали на угол g = 1) изменение о переднего угла Ь/ = 3, что соответствонало значению переднего угла

О

= — 5 . После обработки величина прогиба детали f = 0,025 мм, после деся30 тидневной выдержки детали в вертикальном шил

40EI

Ь = (1 — | os q )К вЂ” ---- f л, R,,Iz где (— угол поворота точки обрабатываемой поверхности, имеющей максимальное отклонение от оси вращения, отсчитанный от вершины режущего инструмента;

К вЂ” эмпирический коэффициент, характеризующий свойства обрабатываемого материала;

Š— Модуль упругости;

I — - момент инерции относительно оси, проходящей через центр тяжести сечения детали;

R — радиус обрабатываемой детали;

1 — длина обрабатываемой детали, f — прогиб детали, устанавливая его максимальное значе1604501

Составитель В. Золотов ехред Л.Сердюкова Корректор Л.Бескид

Редактор О.Юрковецкая

Заказ 3417 Тираж 716 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101