Способ абразивно-электрохимического шлифования

Иллюстрации

Показать всеРеферат

Изобретение относится к электрофизическим и электрохимическим методам обработки и может быть использовано при абразивном электрохимическом шлифовании. Целью изобретения является повышение производительности обработки торцовых поверхностей тел вращения за счет увеличения длительности электрохимического воздействия на обрабатываемую поверхность. Деталь 1 закрепляют в держателе. Шлифовальный круг 8 закрепляют на шпинделе 9. Диаметр основания усеченного конуса шлифовального круга D<SB POS="POST">1</SB> выбирают близким к диаметру размера детали D<SB POS="POST">2</SB>, а угол α, выбираемый в зависимости от диаметрального размера детали D<SB POS="POST">2</SB>, обычно составляет 178°...179°30Ъ. Разворачивают шлифовальный круг на угол α<SB POS="POST">1</SB>=(180°α)/2, закрепляют его в этом положении, обеспечив при этом контактирование обрабатываемой поверхности и рабочей части инструмента. В момент достижения оптимальной мощности увеличивают технологическое напряжение по линейному закону и одновременно контролируют производную от скорости подачи по времени до момента, когда эта производная будет равна нулю или иметь отрицательный знак, фиксируют в этот момент величину напряжения и принимают ее за эталонную до окончания обработки. 3 ил.

COIO3 СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (Sl)g В 23 Н 5!06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4611609/31-08 (22) .О1. 12, 88 (46) 07. 11.90. Бюп. Р 41 (71) Новосибирский электротехнический институт (72) В.П.Зибиров, Г.П.Керша, П.M.Ïåцух, А.В.Гущин, Е.В Иваницкий, И. Е. Белоу со в и Ю. Ф. Полищук (53) 621. 9. О47 (088. 8) (56) Авторское свидетельство СССР

N- 982863, кл. В 23 H 7/20, 1981. (54)СПОСОБ АБРАЗИВНО-ЭЛЕКТРОХИМИЧЕСКОГО 1ЧЛИФОВАНИЯ (57) Изобретение относится к электрофизическим и электрохимическим методам обработки и может быть использовано при абразивном электрохимическом шлифовании. Целью изобретения является повышение производительности обработки торцовых поверхностей тел вра щения за счет увеличения длительности электрохимического воздействия на обрабатываемую поверхность. Деталь 1

„, ЯК» 1604533

2 закрепляют в держателе. Нлифовальный круг 8 закрепляют на шпинделе 9. Диаметр основания усеченного конуса шли фовального круга D .выбирают близким к диаметру размера детали D<, а угол выбираемый в зависимости от диаметрального размера детали D< обычно

-составляет 78 ... 179 30 .Разворачивают шлифовальный круг на угол a (180 -ф) /2, закрепляют его в этом положении, обеспечив при этом контак., тирование обрабатываемой поверхности и рабочей части инструмента. В момент достижения оптимальной мощности увеличивают технологическое напряжение по линейному закону и одновременно контролируют производную от скорости подачи по времени до момента, когда эта производная будет равна нулю или иметь отрицательный знак, фиксируют в этот момент величину напряжения и . принимают ее за эталонную до окончания обработки. 3 ил.

160453

Изобретение относится к электрофизическим и электрохимическим методам обработки и может быть использовано при абразивном электрохимическом шлифовании (АЭХШ) торцовых поверхностей деталей иэ труднообрабатываемых материалов.

Целью изобретения является повышение производительности обработки торцовых поверхностей тел вращения за счет увеличения длительности электрохимического воздействия на обрабатываемую поверхность, снижения газосодержания в межэлектродном пространстве.

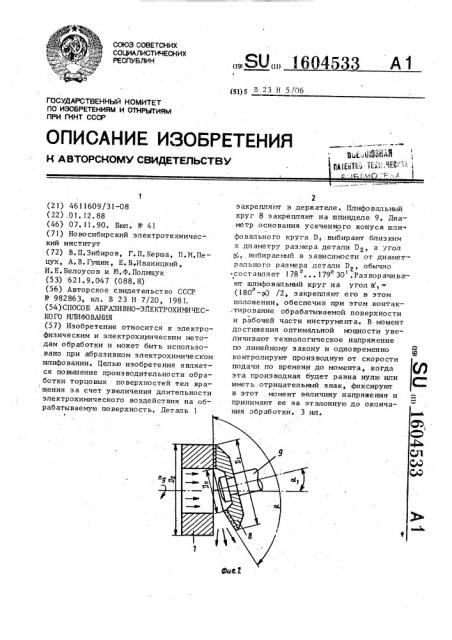

На фиг. 1 представлена схема устройства, ре апизующего предлагаемый способ; на фиг.2 — схема реализации шлифов1чия торцовых поверхностей конус- Я ным инструментом; на фиг. 3 — график, поясняющий работу устройства, Устройство состоит из обрабатываемой детгпи 1, .закрепленной в держателях- 2, размещенных на шпинделе 3. 25

Внутри шпинделя 3 встроена чашеобразная втулка 4, соприкасающаяся с необрабатываемой поверхностью детали и сбедипенная с трубопроводом 5. К шпинделю 3 подведен пплюс источника 30

6 тока. "Минус" источника тока соединяется с помощью щеточного устройст7 с шлифо в ал ьным Kp I" oM 8, KQT 0pblH закреплен в шлифовальной бабке 9, расположеннои в поворотном устроистве 35

10.

Диаметр оснований усеченного конуса 0» выбирается близким к" диаметру размера детали D а угол o(, выбираемый в зависимости от диаметрального gp

Размера детали D, обычно составляет

178-179 30 .

Устройство содержит систему автоматического управления подачей, включающей узел 11 сравнения, под- 45 ключйнную к его выходу цепь прямого тракта, состоящего из последовательно включенных чувствительного элемента !

2, двигателя 13 подачи, механизма

14 подачи, технологической системы 5р

l5 станок-приспособление-деталь

Автоматическая система управления содержит также цепь обратной связи, состоящую ия последовательно включЕнных двигателя 16 вращения инстру- 55 мента, датчика 17 мощности, контакта

18, подключенную своим выходом к первому входу узла 11 сравнения, запоминанзцего устройства 19, подключенного

3 4 через контакт 20 своим выходом к второму входу узла 1 1 ср авне ния.

Автоматическая система управления включает также канал управления по производной от мощности, содержац1ей второй узел 21 сравнения, подключенные к его входам выходь» блоков задания 22 и дифференцирования 23, вход последнего подключен к второму выходу датчика 17 мощности. Выход второго узла. 21 сравнения соединен с входом переключателя 24, включающего контакты 20, 18 и 25.

Кроме того, в устройст,во введен тахогенератор 26, жестко связанный своим входом с двигателем 13 подачи, дифференцирующее устройство 27, подключенное через контакт 25 к выходу тахогенератора 26, логическое устройство 28, подключенное своим входом к дифференцирукцему устройству

27, а своим выходом к программирующему устройству 29. Программирующее устройство 29 своим выходом подключено к источнику 6 технологического тока.

Способ осуществляется следующим образом.

Деталь 1 закрепляют в держателях

2, обеспечив ее соприкосновение с втулкой 4. При обработке торцовой поверхности устанавливают и закрепляют на шпинделе шлифовальной бабки 9 .ко-. нусный инструмент с углом при вершине конуса р и шириной рабочей части инструмент а (обр азуищей ко ну с а), р авной или немного больше ширины обрабатываемой торцовой поверхности. Затем осуществляют разворот по оротного устройства 10 на угол М1 = (180 — ф6) /2 и закрепляют его в этом положении, обеспечив при этом контактирование обрабатываемой поверхности и рабочей части инструмента.

После выполнения операции выбора оптимальной мощности шлифования, т.е. паспе отключения контакта 20, в момент времени t включается конт.акт 25 и -блок-схема тахогенератор 26 — устЪ ройство 27 — логическое устройство

28 — программирующее устройство 29источник 6, Контакт 25 подключает выход тахо ге нер атор а 26 к дифференцирующему устройству 27. Дифференцирующее устройство выдает на логическое устройство 28 сигнал, пропорциональный произ водной скорости (врез ания) под ачи по времени, который имеет положительное значение (+S .). Логическое

160 5 33 устроиство произ водит з апуск прогр аммируюце ro устройства 29, которое управляюцим сигналом (+S ) равномерно увеличивает выходное напряжение ис—

5 точника б техноло гиче ско го тока в

1 результате чего увеличивается скорость формирования предразрушенного слоя ° Система автоматическо го управления, поддерживая постоянным уровень 10 моцности шлифования N увеличивает опт тем самым скорость подачи S, включая в момент времени t>, t т т 1 « подачу и выключая в моменты времени Ф tg ° t 6 t10 t>+ когда iP)BKTHчес — 15 кая моцность шлифования соответствен— но меньше или больше оптимального значения N „, выбранного в момент времени t<, . Увеличение или уменьшение скорости подачи S проявляется соот- 20 ветственно в увеличении или уменьшении временного интервала между последовательными включениями и выключениями привода движения подачи. Изменение скорости подачи S фиксирует- 25 ся дифференцируюцим устройством 27.

В момент вре ме ни t <, скоро ст ь форми— ! рования предразрушенного слоя из-за увеличения газосодержания в межэлектродном пространстве (между инстру- 30 ментом и деталью) начинает снижаться, в результате чего изменяется знак сигнала, выходящего из дифференцирукщего устройства 2?, с (+S) на (-S) логическое устройство 28 через програм- 35 мируюцее устройство 29 дает команду. на пре крацение изменения выходно го

lIàïðë>êåíèÿ U источника технологического тока, а вся последуюцая обработ.ка ведется при технологическом напряжении 1.1,д., соотве гствуюцем максимальной скорости формирования предразрушаюцего слоя и максимальной скорости подачи.

Формул а изобретения

Способ абраэивно-электрохимического шлифования, при котором управляют подачей шлифовального круга, поддерживая постоянное значение мощности шлифования, выбранное в момент,достижения наперед заданного значения производной от моцности шлифования по времени, о т л и ч а ю ц и и с я тем, что, с целью повышения производительности обработки торцовых поверхностей тел вращения за счет повыше— ния скорости формирования дефектного слоя электрохимическим растворением, шлифование проводят конусным инструментом с углом с = 177-179 при вершине конуса, совмещая обрабатываемую поверхность с образующей конуса, в момент достижения оптимальной мощности увеличивают технологическое напряжение по линейному закону и одновременно осуществляют контроль производной от скорости подачи по времени до момента, когда эта производная будет равна нулю или иметь отрицательный знак, фиксируют в этот момент величину напряжения и принимают ее за эталонную до окончания обработки.

1604533

Составитель Т. Кузнецова

Текред М.Ходанич

Редактор И.Нулла

Корректор А.Осауленко

3 аказ 34 19 тираж 559 Подписно е

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101