Устройство для брикетирования материалов

Иллюстрации

Показать всеРеферат

Изобретение относится к области брикетирования, грануляции порошкообразных материалов с применением пара и может быть использовано в производстве силикатных эмалей, стекол, при получении борного ангидрида из плавленой борной кислоты. Цель изобретения - сокращение продолжительности процесса и повышение производительности. В устройстве для брикетирования материалов, включающем загрузочную камеру 5 и смонтированные под ней прессующие валки 9, боковые стенки загрузочной камеры выполнены перфорированными и снабжены установленными снаружи коробами 8, соединенными с источником пара. Кроме того, загрузочная камера изнутри футерована листовым фторопластом. 1 з.п. ф-лы, 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5!)5 С 03 В 1/00

ГОСУДАРСТВЕН-!ЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ЪФ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Cl (21) 4274624/23-33 (22) 04.05.87 (46) 07.11.90. Бюл. М 41 (72) Э.А.Николаев, В.П.Алексеев, И.К.Дуков и А.Г.Отвага (53) 666.1.022.8:66,099.2(088.8) (56) Назаров В.И. и др. Техника уплотнения стекольных шихт. — M.: Легпромбытиздат, 1985. с.68-69. (54) УСТРОЙСТВО ДЛЯ БРИКЕТИРОВАНИЯ МАТЕРИАЛОВ . (57) Изобретение относится к области брикетирования, грануляции порошкообраэных материалов с применением пара и

„„5U ÄÄ 1604754 А1 может быть использовано в производстве силикатных эмалей, стекол, при получении борного ангидрида иэ плавленой борной кисолоты. Цель изобретения — сокращение .продолжительности процесса и повышение производительности. В устройстве для брикетирования материалов, включающем загрузочную камеру 5 и смонтированные под ней прессующие валки 9, боковые стенки загрузочной камеры выйолнены перфорированными и снабжены установленными снаружи коробами 8, соединенными с источником пара, Кроме того, загрузочная камера изнутри футерована .листовым фторопластом. 1 з.п.ф — лы, 1 ил.

1604754

Изобретение касается брикетирования, грануляции порошкообразных материалов с применением пара и может быть использовано в производстве силикатных эмалей, стекол, при получении барного ангидрида из плавильной борной кислоты и других подотраслях.промышленности.

Целью изобретения является сокращение продолжительности процесса и повышение производительности.

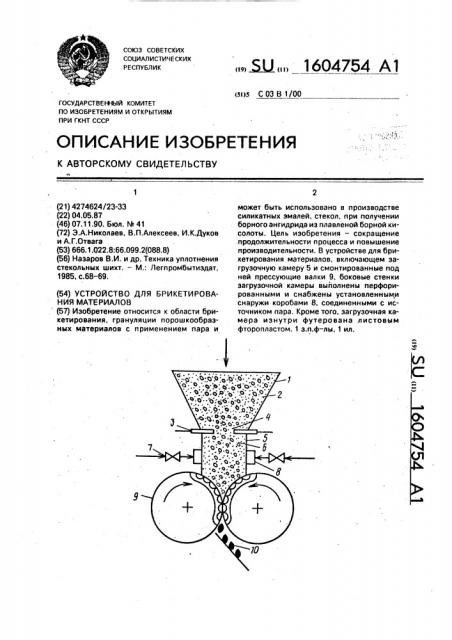

На чертеже представлено предлагаемое устройство, общий вид.

Устройство содержит приемный бункер

1 с брикетируемым порошкообразным продуктом 2, шиберную заслонку 3 с шиберным окном 4, загрузочную камеру 5 с рабочим пространством 6, вентиль 7 для регулирования подачи пара, короб 8 для распределения пара через перфорацию в боковой стенке загрузочной камеры 5, формующие валки 9, На выходе показаны брикеты 10, Устройство работает следующим образом.

Продукт 2 из бункера 1 через окно 4 поступает в рабочее пространство 6 загрузочной камеры 5. Величина окна 4 обеспечивается шиберами и зависит от пропускной способности валков 9. Пар подводится во внутрь камеры 5 через вентили 7 и короб 8. За время нахождения в камере 5 продукт увлажняется паром и под действием собственного веса оседает в нижней части камеры 5 на формующих валках 9.

За счет захвата при вращении валков 9 продукт попадает в зону прессования между валками, при размь,кании валков получается продукт в виде брикетов 10.

В верхней части камеры 5 герметичность обеспечивается сплошным слоем поступающего продукта через окно 4, в нижней — увлажненным продуктом, оседающим на валках 9.

Пример 1. Порошкообразную борную кислоту с насыпной плотностью 0,83 г/см з загружают в бункер, откуда она самотеком поступает через шиберное окно в загрузочную камеру. Камера для пароувлажнения выполнена вертикальной в виде короба прямоугольного сечения. Внутри камера выложена листовым фторопластом, Размер камеры в свету составляет 140х380 мм. Отверстия для подвода пара внутрь камеры выполнены в горизонтальном сечении на

125 мм ниже шиберного окна. Шаг отверстий 25 мм, на токовой стороне камеры расположено 15 отверстйй, всего в камере 30 .отверстий диаметром 2 мм каждое.

5 Ниже на расстоянии 125 мм от отверстий проходит линия по верхним точкам валков (бандажей).

Дальнейшим продолжением камеры вниз являются боковые щечки, направляю10 щие весь поток материала на прессование в валки, Брикетировочные валки выполнены диаметром 1000 и шириной 140 мм.

На поверхности бандажей брикетиро15 вочных валков размещены прессующие ячейки в три ряда в шахматном порядке. На каждом бандаже 168 ячеек. Получают линзообразные брикеты размером АхБхВ (30 — 32)х(43-45)х(56-58) мм. Масса брике20 тов 48,7 — 49,7 г, прочность брикетов на сжатие 14 — 17 кгс/шт., обьемная плотность

1,35 г/см . Производительность пресса при

3,9 об/мин составляет 2 т/ч.

Расход пара составляет 2,9% от массы

25 брикетов. Давление пара 3 — 5 кгс/см, 2

Потребляемая мощность при брикетировании составляет 5,5 — 8,3 кВт, Полученные брикеты подают на плавление в плавильные печи и получают борный ангид30 рид.

Использование брикетированного продукта взамен порошкообразного при выплавке барного ангидрида позволяет снизить потери продукта с пылеуносом из

35 печи на 3 — 4 „улучшить санитарное состояние рабочих мест, уменьшить запыленность воздушного бассейна, Формула изобретения

1, Устройство для брикетирования материалов, включающее загрузочную камеру и смонтированные под ней прессующие валки, о т л и ч а ю щ е е с я тем, что, с целью

45 сокращения продолжительности процесса и повышения производительности, бОковые стенки загрузочной камеры выполнены перфорированными и снабжены установленными снаружи коробами, соединенными с

50 источником пара.

2. Устройство по п.1, отл и ч а ю щ е ес я тем, что камера изнутри футерована листовым фторопластом.