Способ приготовления бетонной смеси

Иллюстрации

Показать всеРеферат

Цель изобретения - повышение плотности и прочности бетона. Способ заключается в перемешивании цемента, заполнителя, воды и пластификатора: торфа на основе гуминовых кислот, подвергнутого сульфированию и нейтрализации едким натром в водной среде при 90-100°С в течение 2-3 ч, при следующем соотношении компонентов пластификатора, мас.%: торф 13,00-13,4 сульфит натрия 3,98-4,26 едкий натр 2,5-2,9 вода остальное. Прочность бетона составляет 27,26-28,76 МПа, плотность 2,420-2,500 кг/м<SP POS="POST">3</SP>. 2 табл.

СОЮЗ СОВЕТСНИК

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

„.Я0„„16047

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ4ЕТЕЛЬСТВУ

<0

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4450921/31-33

1 (22) 29. 06. 88 (46) 07. 11,90, Бюл. N- 41 (71) Днепропетровский инженерно-стро-. ительный институт (72) А.К.Шейнкман, Т.С.Чмиленко, Г.Г.Вдовкина,С.Ю.Кобец, Н.В.Морозова, В.В.Цыро, Н.С.Моисеева, В.Н.Леденев и Г.В.Жданова (53) 666.972.16 (088.8) (56) Румянцева В.И. и др, Влияние органических веществ на процесс твердения цемента. — Труды Архангельского лесотехнического института, 1971, У 24, с, 230-233, Авторское свидетельство СССР и 1087484, кл, С 04 В 24/16, 1982.

Изобретение относится к технологии изготовления строительных материалов, в частности к способам приготовления бетонных смесей.

Целью изобретения является повышение плотности и прочности бетона, Способ приготовления бетонной смеси заключается в перемешивании цемента, заполнителей, воды с вводимой в нее добавКой.

Пластификатор готовят путем нагрева реакционной смеси, состоящей из торфа, сульфита натрия, натра едкого в воде при 90-100 С в течение 2-3 ч.

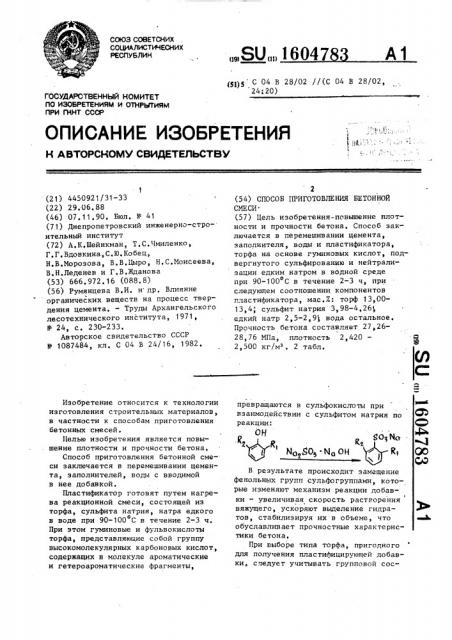

При этом гуминовые и фульвокислоты торфа, представляющие собой группу высокомолекулярных карбоновых кислот, содержащих в молекуле ароматические и гетероароматические фрагменты, (51)5 С 04 В 28/02 //(С 04 В 28/02, 24;20) 2 (54) СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ

СМЕСИ. (57) Цель изобретения-повышение плотности и прочности бетона, Способ заключается в перемешивании цемента, заполнителя, воды и пластификатора, торфа на основе гуминовых кислот, подвергнутого сульфированию и нейтрализации едким натром в водной среде при 90-100 С в течение 2-3 ч, при следующем соотношении компонентов пластификатора, мас.Х: торф 13,0013,4; сульфит натрия 3,98-4,26 едкий натр 2,5-2,9 вода остальное.

Прочность бетона составляет 27,2628,76 NIIa, плотность 2,420

2,500 кг/м . 2 табл. превращаются в сульфокислоты при взаимодействии с сульфитом натрия по © реакции:

Ю к «3

OH Дь

2 и (а2$0, Йа ОН, (Х

,1

В результате происходит замещение фенольных групп сульфогруппами, которые изменяют механизм реакции добав! ки — увеличивая скорость растворения вяжущего, ускоряют выделение гидратов, стабилизируя их в объеме, что обуславливает прочностные характеристики бетона, При выборе типа торфа, пригодного для получения пластифицирующей добавки„ следует учитывать групповой сос1604783 тав его органического вещества, включающий гуминовые вещества, легко и трудногидролизуемые вещества (целлюлоза) и негидролизуемые вещества (лигнин). Среди этих трех составляющих органической массы торфа наибольшее значение имеют гуминовые вещества, в состав которых входят фенольные группы (обычно 3%). Однако в гуминовых веществах торфа помимо 3% фенолов (от всей органической массы торФа) имеются и другие функциональные группы, не принимающие участия в сульфировании, но являющиеся активными 15 пластифицирующими компонентами, например, карбоксильные группы — СООН (3,"%) образующие в условиях получения добавки натриевые соли — COONa, а также и многочисленные гидроксиль- 20 ные группы, также оказывающие влиянйе на реологические характеристики бе тонной смеси и на скорость структурообразования.

Основным компонентом органической массы торфа, влияющей на свойства получаемой добавки, являются гуминовые вещества. Состав их в торфе колеблется в зависимости от типа торфа от 55-60 до 3-40%.

Используют следующий состав бетонной смеси: соотношение цемента, пес— ка и щебня., равно 1:2:3 при расходе цемента 300 кг/м и В/Ц=О 54. Применяют портландцемент марки 400, щебень гранитный двух фракций 5-10 мм и

Т а б л и ц а 1

Предлагаемая бетонная смесь

Известная бетонная

Показатели (2 ) I

3 4 5 смесь

2,30

3,80

13 62

90,28

2,50

3,98

13,40

80, 12

2,70

4,13

13,18

79,79

2,90

4,26

13,00

79,84

3,10

4,48

12,68

79,74

f2 j5

85,0

2,5

19

18

14

Со с тав сульфиро в анно го продукта, мас.%: натр едкий сульфат натрия торф вода сульфонитролигнин нейтрализованная воздухововлекающая смола

Подвижность бетонной смеси, см

10-20 мм в соотношении 40:бЯ, песок речной с М„ =1,5.

Составы добавок представлены в табл. 1.

Подвижность бетонной смеси оценивают согласно ГОСТУ.

Для определения прочности бетона готовят образцы-кубы размером..-,:

10х10х10 см, часть которых пропаривают по режиму 2+2+6+2 при 80 С.

Часть образцов подвергают нормальному твердению в течение 3, 7, 14 и

28 сут. Прочность бетона при сжатии и его плотность определяют по ГОСТУ.

Результаты испытаний приведены в табл.2.

Формула и э о б р е т е н и я

Способ приготовления бетонной смеси, включающий перемешивание цемента, заполнителей, воды с растворенными в ней добавками сульфированного пластификатора.и едкого натра, отличающий с я тем, что, с целью повышения плотности и прочности бетона, в воде растворяют торф на основе гуминовых соединений, сульфит натрия и едкий натр при 90-100 С в течение 2-3 ч при следующем соотношении компонентов, мас.%:

Торф f 3 00-13,4О

Сульфит натрия 3,98-4,26

Едкий натр 2 50-2,90

Вода Остальное

1604783

Таблица2

Пло тРежим термообработки компонентов

Характеристика раствора сульфированного продукта ность бетона, /мэ

Время, t С ч рН раствора

Содержа- Содержание твер- ние остатдых вклю- ка сульфитчений, 7 ионов

Предлагаемый

II

1!

Известный

Контрольный

2,400

21,3

Составитель С, Воронина

Редактор Н.Рогулич Техред Jl.cåðäþêoâà Корректор А.Осауленко

Заказ 3431 Тираж 569 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, МоскВа, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент". г.ужгород, ул. Гагарина, 101

Способ приготовления бетонной смеси

2

4

100

90

Предел прочности при сжатии после

ТВО, МПа

27,70

28,33

28,76

27,26

26,62

22, 10

2,420

2,455

2,500

2,465

2,440

2, 4.20

10,0

10,5

10,5

10,0

10,0

4

9

1 20

0,70

0,90

1,50

2,00