Способ изготовления известняковой муки и установка для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение касается переработки полезных ископаемых и позволяет снизить энергоемкости обезвоживания и измельчения известняка. С целью изготовления известняковой муки осуществляют дробление, обезвоживание и измельчение известняка, при этом предварительно замороженный газообразным хладагентом известняк измельчают, классифицируют на фракции, после чего мелкие кондиционные фракции обезвоживают путем продувки восходящим воздушным потоком. Установка содержит турбохолодильную машину, соединенную с камерой замораживания, внутри которой размещен конвейерный питатель. Камера измельчения соединена со сменными сборными бункерами, которые перед вентилями подключены к магистрали теплоносителя. В процессе работы установки хладагент используют для замораживания известняка перед измельчением, а теплоноситель для аэродинамического разделения известняка и льдистой фракции. 2 с. и 1 з.п. ф-лы, 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5!)5 С 05 О 3/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР ьЬ И"."

l1M

ОПИСАНИЕ ИЗОБРЕТЕНИЯ.К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4491028/23-26 (22) 04.07,88 (46) 07.11.90, Бюл. N- 41 (71) Московский горный институт (72) В.В.Ржевский, В.П,Бей, М,Ю,Швец и Г.Г,Каркашадзе (53) 631,812(088.8) (56) Смирнов Н.В., Кашкин П.Ф. Производство известняковой муки. Обзор, — М., 1971, с. 15, (54) СПОСОБ ИЗГОТОВЛЕНИЯ ИЗВЕСТНЯКОВОЙ МУКИ И УСТАНОВКАДЛЯ ЕГО ОСУЩЕСТВЛ Е Н ИЯ (57) Изобретение касается переработки полезных ископаемых и позволяет снизить энергоемкости обезвоживания и измельчения известняка. С целью изготовления известняковой муки осуществляют дробление, Изобретение относится к переработке полезных ископаемых, а более конкретно к области производства известняковой муки, используемой для удобрения кислых почв в сельском хозяйстве.

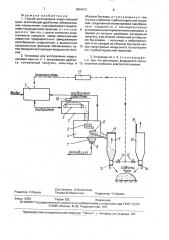

Цель изобретения — снижение энерГоемкости процесса, На чертеже представлена установка для осуществления способа.

Способ изготовления известняковой муки включает дробление, обезвоживание и измельчение известняка. Перед измельчением известняк предварительно замораживают газообразным хладагентом, а после измельчения классифицируют на фракции и выделенные мелкие кондиционные фракции размером 0,25 — 3,00 мм обезвоживают, Ы 1604812 А1 обезвоживание и измельчение известняка, при этом предварительно замороженный газообразным хладагентом известняк измельчают, классифицируют на фракции, после чего мелкие кондиционные фракции обезвоживают путем продувки восходящим воздушным потоком. Установка содержит турбохолодильную машину, соединенную с камерой замораживания, внутри которой размещен конвейерный питатель. Камера измельчения соединена со сменными сборными бункерами, которые перед вентилями подключены к магистрали теплоносителя. S процессе работы установки хладагент используют для замораживания известняка перед измельчением, а теплоноситель — для аэродинамического разделения известняка и льдистой фракции. 2 с. и 1 э.п. ф-лы, 1 ил. путем продувки восходящим воздушным потоком.

Установка для осуществления способа . включает дробилку, конвейерный питатель, мельницу и сборн ые бункеры, снабжена турбохолодильной машиной, соединенной ма-: М гистралями газообразного хладагента с последовательно установленными герметичными камерами, в первой из которых а размещен конвейерный питатель, а во второй, связанной со сборными бункерами,— мельница и виброгрохот, при этом каждый из сборных бункеров связан магистралью воздушного теплоносителя с турбохолодильной машиной. Кроме того, магистраль воздушного теплоносителя снабжена влагопоглотителем.

1604812

15

25

35

50

Согласно предлагаемому способу известняк предварительно замораживают, затрачивая энергию на понижение температуры известняка и образование льда. Этот процесс менее энергоемкий по сравнению с известным (теплота фазового перехода вода — лед 334 кДж/кг). Замороженный и измельченный известняк, содержащий льдистые фракции, отделяют от основной массы путем продувки восходящим аэродинамическим потоком, на что не требуется значительных затрат энергии в виде кратковременности процесса.

В установке турбохолодильной машины, разделяющей воздух на два потока— хладагент и теплоноситель, энергия используется наиболее рационально — хладагент идет на замораживание известняка, а осушенный теплоноситель — на продувку измельченного известняка с отделением льдистой фракции, Теплоноситель — нагретый воздух — обладает высокой подъемной силой и осуществляет аэродинамическое отделение льда от известняка и испарение оставшейся в нем влаги. Кроме того, при замораживании известняка он приобретает хрупкость и поддается высокой степени измельчения при меньших затратах механической энергии и времени. Таким образом, возрастает производительность работы измельчительного агрегата (мельницы, дробилки, дезинтегратора) и уменьшается энергоемкость процесса измельчения.

При обезвоживании известняка путем нагрева газообразным теплоносителем в известном способе расходуется большое количество энергии, идущее на повышение температуры минерального скелета известняка и испарение имеющейся в нем влаги.

Прочее испарение требует на его осуществление наибольшее количество энергии (теплота фазового перехода вода — пар

2256 кДж/кг).

Установка содержит турбохолодильную машину 1, соединенную магистралью газообразного хладагента с герметичной камерой 2 замораживания 2, внутри которой размещен конвейерный питатель 3, Далее последовательно установлена вторая камера — камера 4 измельчения, внутри которой размещен измельчительный агрегат (мельница, дробилка, дезинтегратор 5 и виброгрохот 6). Камера измельчения снабжена накопительной емкостью 7 с крышкой 8, Эта же камера соединена со сменными сборны. ми цилиндрическими бункерами (емкостями) 9 и 10, которые в нижней части через вентили 11 и 12 подключены к магистрали теплоносителя.

Емкости 9 и 10 имеют нижние 13 и 14 и верхние 15 и 16 крышки. Магистраль воздушного теплоносителя снабжена влагопоглотителем 17, например, адсорбционного типа. В камере 2 предусмотрен загрузочный бункер 18, в который направляют раздробленный на начальной стадии известняк.

Дробилка на чертеже не показана.

На чертеже сплошной линией со стрелками обозначены магистрали для перемещения хладагента — сухого воздуха с отрицательной температурой, а пунктирной линией — магистрали для перемещения теплоносителя — сухого воздуха с положительной температурой. Указанные магистрали могут быть выполнены в видетеплоизолирова н н ых труб.

Способ осуществляется с помощью описанной установки следующим образом.

Турбохолодильная машина преобразует атмосферный воздух в две термодинамические среды: хладагент — сухой воздух с отрицательной температурой и теплоноситель — нагретый воздух. Хладагент направляют в камеру 2 замораживания, в которую через бункер 18 периодически загружают раздробленный известняк. Известняк по конвейерному питателю 3 в замороженном виде направляют в измельчительный агрегат(мельницу, дробилку, дезинтегратор 5) и далее — на виброгрохот 6, на котором отделяют от измельченного продукта крупную некондиционную фракцию. Эта фракция попадает в бункер 7 и периодически сбрасывается при открытии крышки 8. В дальнейшем измельченный известняк направляют в герметично закрытую, вертикально установленную цилиндрическую емкость — сборный бункер 9, При этом вентиль 11 закрыт. С другой стороны, теплоноситель — нагретый воздух — через влагопоглотитель, выполненный, например, в виде емкости, заполнен-. ной адсобентом, направляют через открытый вентиль 12 в другой сборный бункер 10. При открытой верхней крышке 16 и закрытой нижней крышке 14 теплоноситель под действием аэродинамической силы выносит из бункера 10 в атмосферу известняко-ледяную фракцию, имеющую меньшую плотность по сравнению с чисто известняковой фракцией. При этом выносится и мелкая некондиционная фракция известняка, Оставшаяся известняковая фракция дополнительно обезвоживается в результате подсушки нагретым воздухом. После отделения льда и подсушки готовую к использованию известняковую муку при открытой крышке

14 отгружают потребителю.

Во время подсушки муки в бункере 10 аналогичный бункер 9 наполняют измель1604812

Таким образом, при реализации способа и устройства для изготовления известняковой муки энергия турбохолодильной 15 машины используется наиболее рационально. С помощью хладагента известняк замораживают, в результате чего он лучше подвергается измельчению, так как не налипает на породоразрушающие органы и за 20 счет повышения хрупкости с понижением температуры и уменьшения пластичности подвергается. большей степени измельчения при меньших затратах механической энергии. 25

Кроме того, аэродинамическая энергия теплоносителя, вырабатываемого турбохолодильной машиной, используется для отделения от известняковой муки выдувом известняково-ледяной фракции, что требует 30 гораздо меньших затрат энергии по сравнению с испарением влаги согласно известному способу. Эта же аэродинамическая энергия теплоносителя расходуется на отделение от муки некондиционной мелкой 35 фракции. Сечение цилиндрических емкостей 9 и 10, обеспечивающее по скорости и аэродинамической силе восходящего потока отделение известняково-ледяной и мелкой фракции, может быть расчитано по 40 известным методикам теории витания дисперсных сквозных потоков.

Тепловая энергия теплоносителя расходуется на окончательное подсушивание почти обезвоженной кондиционной извест- 45 няковой муки.

Таким образом, при использовании предлагаемого способа достигается понижение энергоемкости процесса производства несмерзаемой известняковой муки для 50 удобрения кислых почв, Пример. В качестве холодильного агрегата используют воздушную турбохолодильную машину типа ТХМ 1-75.

Техническая характеристика машины: 55

Холодопроизводител ьность при температуре воздуха 80 С, кДж/кг 314000

Расход холодного воздуха, кг/ч

8500 ченный фракцией известняка и после освобождения бункера 10 последний подсоединяют к камере 4 измельчения, а бункер 9 через открытый вентиль 11 при закрытом вентиле 12 продувают теплоносителем так 5 же, как в описанном случае. Полученная известняковая мука с заданной тониной помола лишена влаги и поэтому не слеживается, не смерзается и может в насыпном виде транспортироваться к потребителю на боль- 10 шие расстояния, Расход горячего воздуха, кг/ч 9000

Потребляемая мощность, кВт 245

Ресурс машины до капитального ремонта, ч 25000

При заданной характеристике машины и влажности известняка 0,1 кг/кг (теплота замораживания порядка 40 кДж/кг) производительность по замораживаемому известняку составляет 7,8 10 кг/ч. Удельный расход электроэнергии на замораживание известняка составляет 113 кДж/кг. Для удаления влаги за счет испарения согласно известному способу требуется не менее 700 кДж/кг.

Магистраль холодного воздуха, производимого холодильной машиной, подключена к герметичной камере замораживания, внутри которой расположен типовой конвейерный питатель длиной 10 м, шириной 1 м. Высота насыпного слоя 0,1 м. При скорости движения 0,02 м/с известняк в морозильной камере находится 500 с. что вполне достаточно для полного промерзания частиц известняка диаметром 5 мм. Далее промерзший известняк попадает в мельницу типа MMT 1500/2510, обеспечивающую производительность измельчения до 15 т/ч.

После измельчения и грохочения известняковая мука попадает в цилиндрическую емкость (сборный бункер), после наполнения которой ее отсоединяют от камеры измельчения и подсоединяют в нижней части с магистралью горячего воздуха. Регулируя расход теплоносителя в пределах (6 — 9) 10 з ч при диаметре емкости 1 м достигается необходимая степень обезвоживания известняка за счет выноса льда и известняковоледяной ф р а к ц и и . П р и удалении 7 0 -",ь содержащейся визвестняке влаги,,оставшиеся 30 влаги удаляются за счет испарения потоком теплоносителя, и роизводимого холодильной машиной (тепловая мощность порядка 200 кВт).

Таким образом, при использовании предлагаемого способа по сравнению с известным уменьшается энергоемкость процесса изготовления несмерзаемой известняковой муки, улучшается экологическая чистота производства известняковой муки за счет исключения сброса в атмосферу продуктов горения топлива, кроме того, улучшается качество известняковой муки, поскольку в процессе обезвоживания известняк контактирует с чистым атмосферным воздухом, в то время как в известном способе имеет место адсорбция известняком вредных примесей, содержащихся в теплоносителе при сжигании. топлива.

1604812

ТепюнОСШТУЬ

Г Местн.; дка /

Составитель В.Вилинская

Техред М,Моргентал Корректор Н.Король

Редактор Н.Яцола

Заказ 3433 Тираж 382 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Формула изобретения

1. Способ изготовления известняковой муки, включающий дробление, обезвоживание, измельчение, классификацию с выделением кондиционной фракции, о т л и ч а юшийся тем, что, с целью снижения энергоемкости процесса, перед измельчением известняк предварительно замораживают газообразным хладагентом, а выделенную кондиционную фракцию обезвоживают путем продувки восходящим воздушным потоком.

2. Установка для изготовления известняковой муки по и. 1, включающая дробилку, конвеерный питатель, мельницу и сборные бункеры, отличающаяся тем, что она снабжена турбохолодильной машиной, соединенной магистралями газообразного хладагента с последовательно

5 установленными герметичными камерами, в первой из которых размещен конвеерный питатель, а во второй, связанной со сборными бункерами, — мельница и виброгрохот, при этом каждый из сборных бункеров свя10 зан магистралью воздушного теплоносителя с турбохолодильной машиной.

3. Установка по и. 2, о тл и ч а ю щ а яс я тем, что магистраль воздушного тепло15 носителя снабжена влагопоглотителем.