Способ получения битумной мастики

Иллюстрации

Показать всеРеферат

Изобретение относится к строительным и кровельным материалам и может быть использовано для получения битумных мастик из битумно-рубероидных отходов. Цель изобретения - исключение расхода битума, повышение пластических свойств мастики и упрощение технологии. Мастику получают путем термической обработки битумно-рубероидных отходов и рециркуляции к ним образующейся жидкой фазы в массовом соотношении 200-600 кг/кг отходов. Пластические свойства обеспечивает гибкость при диаметре стержня 10 мм. 1 ил., 2 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 С 08 L 95/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4498567/23-33 (22) 28.10,88 (46) 07.11.90. Бюл. ¹ 41 (71) Ярославское научно-производственное объединение "Техуглерод" (72) С.P.Èâàíoâ, Л.Л.Залыгин, Н.П.Воронина, Б.Н.Оладов, Б.Г,Бурба, Ю.Л.Косов и В.А.Пискарев (53) 69.024.15(088.8) (56) Патент США ¹ 4256506, кл. С 08 1 95/00, 1981.

Авторское свидетельство СССР

¹ 1036818, кл. С 08 1 95/00, 1982.

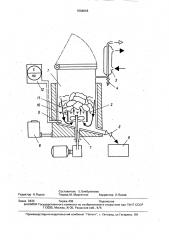

Изобретение относится к строительным и кровельным материалам и может быть использованодля получения битумных мастик из битумно-рубероидных отходов, Цель изобретения — исключение расхода битума, повышение пластических свойств мастики и упрощение технологии, На чертеже представлена схема установки осуществления процесса.

Установка содержит реактор 1 с внешним электрообогревом, разделительную решетку 2, водяной холодильник-конденсатор

3, кран 4 для слива конденсата и кран 5 для слива мастики, емкость-отстойник б для мастики, осевой насос 7 (мешалка) с электроприводом, регулятор 8 напряжения, термопару 9, направляющий цилиндр 10, куски битумно-рубероидных отходов 11 и электропотенциометр 12.

Пример, В реактор 1 загружают .1 кг битумно-рубероидных отходов, состав которых представлен в табл. 1. Включают обогрев реактора, поднимают температуру

«Ы, » 1б04818 A l (54) СПОСОБ ПОЛУЧЕНИЯ БИТУМНОЙ МАСТИКИ (57) Изобретение относится к строительным и кровельным материалам и может быть использовано для получения битумных мастик из битумно-рубероидных отходов. Цель изобретения — исключение расхода битума, повышение пластических свойств мастики и упрощение технологии. Мастику получают путем термической обработки битумно-рубероидных отходов и рециркуляции к ним образующейся жидкой фазы в массовом соотношении 200 — 600 кг/кг отходов. Пластические свойства обеспечивает гибкость при диаметре стержня 10 мм. 1 ил., 2 табл. в нем до 300 С. При этом отходы разлагаются на газы и жидкие продукты. Газы выпускают из реактора через холодильник 3 в топливную систему, а образующиеся жидкие продукты в виде жидкой фазы перепускают через решетку 2 в нижнюю часть реактора, где расположен осевой насос 7.

Уровень жидкой фазы контролируют по уровнемеру. Из 1 кг загруженных отходов образуется 0,85 кг жидкой фазы, что достаточно для работы насоса 7. В реактор 1, на решетку 2 загружают следующую порцию отходов в количестве 1 кг, закрывают крышку реактора, включают насос 7 и за счет его действия подают жидкую фазу через направляющий цилиндр 10 и решетку 2 на куски битумно-рубероидных отходов. При этом поток жидкой фазы непрерывно циркулирует в направлении, показанном на чертеже стрелами, в центральной части реактора противотоком к отходам снизу вверх, а в периферии по стенкам реактора сверху вниз возвращается к насосу. Насос 7

1604818

Табл и ца.1

Насыпная плотность, кг/мз

Внешний вид

Состав, мас.

Влажность, мас.

Рубероидная картонная основа

Состаренная битумная смесь

Мехпримеси

Рваные неоднородные куски рубероида, покрытого битумноподобной массой с и исыпкой

500-700

2 — 3

10-15

10-12

70-75 может быть вынесен из реактора и циркуляция жидкой фазы может осуществляться по трубопроводам, однако при этом необходимо обогревать трубопроводы для предотвращения застывания мастики. 5

Предпочтительнее насос ставить внутри аппарата.

Жидкая фаза движется в турбулентном режиме, число Рейнольдса 18000, скорость вращения насоса 1470 об./мин, Движение 10 жидкой фазы в указанном направлении обеспечивает интенсивный перенос тепла от обогреваемых стенок реактора к внутрен" ним слоям битумсодержащего сырья (отходам), что исключает местный перегрев и 15 коксование. В этом режиме загруженные отходы обрабатывают в течение 180 мин, считая с момента загрузки. Насос 7 имеет производительность 2 кг/мин. В течение времени обработки (180 мин) через 1 кг за- 20 груженных отходов прокачивают 360 кг жидкой фазы, считая ее в рецикле. Так как из 1 кг отходов образуется 0,85 кг жидкой фазы, кратность рецикла составит 423, а массовое соотношение 360:1 кг/кг отходов. 25

Массовое соотношение и рецикл жидкой фазы можно изменять, изменяя скорость вращения насоса и время термообработки отходов. По окончании требуемого времени обработки открывают кран 5 и сливают по- 30 лученную мастику в горячем виде в отстойник 6. В низу реактора оставляют столько мастики, чтобы она покрывала лопасти насоса 7 для обеспечения непрерывности подачи жидкой фазы, По мере разложения сырья и опускания уровня в реактор загружают новые порции отходов и продолжают их обработку при указанных условиях, таким образом реактор может работать в непрерывном режиме. В отстойнике 6 мастику в горячем состоянии отстаивают от возможных мехпримесей в течение 15 — 20 мин, затем сливают, охлаждают до комнатной температуры, взвешивают и испытывают стандартными методами.

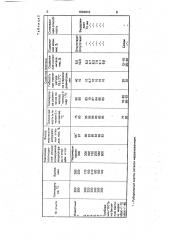

Примеры выполнения способа и свойства получаемой мастики приведены в табл. 2.

Как видно из приведенных данных, предлагаемый способ получения мастики позволяет исключить из процесса использование битума, повысить пластические свойства получаемой мастики и упростить технологию ее получения, Формула изобретения

Способ получения битумной мастики, включающий термическую обработку битумно-рубероидных отходов, о т л и ч а ю щ и йс я тем, что, с целью исключения расхода битума, повышения пластических свойств мастики и упрощения технологии, термическую обработку отходов осуществляют при

280-320 С, а образующуюся жидкую фазу рециркулируют противотоком к отходам в массовом соотношении 200-600 кг/кг отходов.

1604818

Ю

< о

Ф О

l2 фол

Е а 1О 32

I- I»

I- Iоо

m Б

3(Ц( а ор

Ф

<ео

osm

OzX

Б

Ф с с I

О (1

Ф о

М с СОС д(" е о

+

o@z >

О е

DO

Сб

I I

СЧ ID

" СЧ

Е

М

Е

1v

ССЪ Ф

;о

Ф ! и

>Е о

CO

О оо о

tZ а-(ъ а

@ms с 0z

Е Ф

Q) (О о.

=" ос а л !

- с а

Е О (0

СЧ СЧ

CO Ф

СО СО

t СО о хо

1о (0

X х

Б (О

z o

Iо z е м 3(S !

- а и

m (О

С( о х о

>Е

2в

Ф )S

S д с Е

Y K

Cl.

Ф Е

=Т

X о д

Ф о е о Е

u z

3 (p

Е ео

E *о

Ф ФСЪ а Ф

1 (О Y х (( о <

Y л m

CO СC о

Ф о о и

:"Г z

Ф S а Е

mO о.о

Ф с m а. е

1—

>Е

Б

X о

Ф .Ф

Р)

Sm

IБ с о

1 Ф л Ф Е X

upon д

I-c0tO о о + .„Сч а Im Ф ч е Е асо О (0

IÎ. (Е с

«Е (U а (LI о (-„е

1и е Ф О

S Xo

Ф с

Ф о сие+

YXZ

S а Ф1 ф

Ф -"- В В и В В

ammo

IЮ

1 1 I 1 I I а в а а в в

I I I 1 I 1

СЧ t С Ъ Ф - 00а

СО Ф СО t ОЪ Ф оо о! оооо

% T — %» o) Ф- % %»

О О СЪ О Л Е ССЪ СЪ

СО Ф 0O -.CO СО 00 CO

LA ID lD ID LA ID LA ID

&CO СОСОCOCOCOСО

,СЪ Л ID LA W (O CO (СЪ ÑO CO СО CO СО CO CO оооооо

О О LA О (О О

С Ъ С Ъ - СЧ СЪ (О оо оооооо

0ОО ЛLA COLACu

СЧ - ч- С Ъ - - чоо оооооо

ЦЪСО ОСЧОООО

СЧ СЧ С Ъ С Ъ С ) С Ъ С Ъ H (0 О о0 (о Ф (k аs сч с ъ w иъ ((ъ л 1- z

Е ° ID ID

I- Y t CO и о

Pm а(I (0 I i (о X.hc M

LO LD (0:> в, X

Б

X

Ф

М о с

O.

Ф

z о с (0 (о о

X о

Iа Е

Б

С

S о а .е

IO

1604818

Составитель Е.Бикбулатова

Техред М, Моргентал Корректор Л,Патай

Редактор Н.Яцола

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 3433 Тираж 436 Подписное

ЬНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5