Устройство для отбора и подготовки высокотемпературных пылегазовых проб

Иллюстрации

Показать всеРеферат

Изобретение относится к устройствам контроля за техническими процессами, протекающими во вращающихся печах при производстве цементного клинкера. Цель изобретения - повышение представительности пробы и устройства в работе. Устройство содержит аэродинамический цилиндрический отстойник, распределитель газового потока, связанный с газозаборной трубой и диффузиофоретической камерой, помещенной в воздушном холодильнике с автоматическим регулятором температуры. Новым в устройстве является установленный внутри отстойника фильтр-распределитель газового потока, выполненный в виде двух коаксиально расположенных перфорированных цилиндров, покрытых снаружи термостойкой фильтрующей тканью, пространство между цилиндрами заполнено фильтрующей набивкой, к нижней части внутреннего цилиндра крепится испарительная камера, в которую помещен патрубок газозаборной трубки с химическим фильтром, перед входом в измерительную камеру установлен подогреватель. 2 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (!1) 1605165 А 1 (51)5 G 01 N 1/22

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPGHOIVIV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4626094/31-26 (22) .26.12.88 (46) 07.11.90. Бюл. Н- 41 (71) Белгородский технологический институт строительных материалов им. И.А.Гришманова (72) П.В.Беседин, В.И.Ильин, А.П.Панченко, Е.П.Чуркин и А.Е.Иевлев (53) 543.053(088.8) (56) Авторское свидетельство СССР

234137, кл. G 01 N 1/22, 1967.

Авторское свидетельство СССР

У 1334065, кл. С 01 N 1/22, 1986. (54) УСТРОЙСТВО ДЛЯ ОТБОРА И ПОДГО ТОВКИ ВЫСОКОТЕМПЕРАТУРНЫХ ПЫЛЕГАЗО-

ВЫХ ПРОБ (57) Изобретение относится к устройствам контроля эа техническими процессами, протекающими во вращающихся печах при производстве цементного клинкера. Цель изобретения — повышеИзобретение относится к устройствам для отбора высЬкотемпературных проб запыленных газов и может быть использовано, например, на цементных заводах и.в металлургическом производстве..

Цель изобретения — повышение представительности пробы и надежности работы устройства.

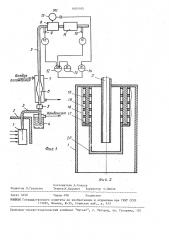

На фиг. 1 представлено устройство, общий вид; на фиг. 2 — отстойник с пылеотделением. ние представительности пробы и пав дежности устройства в работе. Устройство содержит аэродинамический цилиндрический отстойник, распределитель газового потока, связанный с газозаборной трубой и диффузиофоретической камерой, помещенной в воздушном холодильнике с автоматическим регулятором температуры. Новым в устройстве является установленный внутри отстойника фильтр-распределитель газового потока, выполненный в виде двух коаксиально расположенных перфорированных цилиндров, покрытых снаружи термостойкой фильтрукщей тканью, пространство между цийинд— рами заполнено фильтрующей набивкой, к нижней части внутреннего цилиндра крепится испарительная камера, в которую помещен .патрубок газозаборюой трубки с химическим фильтром, перед входом в измерительную камеру установлен подогреватель. 2 ил., 1 табл.

Устройство включает в себя отстой-ник 1 с пылеотделением, гомещенный в пыльную камеру 2, соединенный газозаборной трубой 3 с конденсатоотводчиком 4 и с химическим фчльтром 5, соединенным с охлаждаемой дпффузио.форетической камерой 6, помещенной в противоточный воздушный :.алодильник

7, и подогревателем 8 газовой пробы с автоматическим регулированием температуры, включающим в себя измеритель 9 температуры перед входом в

1605165

-«1;< ><; «а и<,l, 8, н1л<еpI.оде из га <оанал<Гзатора

11, <-тро< «-.тно 12 сравнения, задатчик

13 T(F!IF(pатуры, усилитель 14 .< испол<пт<,< отстойника 1 Внутри котApoI" О

p;l ..i "F(ïIeIF фильтр-распределитель, состояпп<й из двух перфорированных цилинд- 10

poI< — ннутреннего 16 и внешнего 17, покрытых снаружи термостойкой фильтрующей тканью 18, пространство между ннеп(ним 17 и внутренним 16 цилиндр .ми заполнено фильтрующей набивкой

19, а к нижней части внутреннего цилиндра 16 крепится испарительная камера 20, н которую помещен патрубок газозаборной трубы 3, соединенный с химическим фил(>тром 5.

Устройство работает следующим образом.

Часть отходящих газов, содержащих пары воды и твердые частицы величиной 25 до 100 мкм и выше и имеющих темпера<. туру 150 С и выше, поступает в аэродинамический цилиндрический отстойник

1, где скорость потока снижается до

0,04-0,05 м/с и за счет гравитационных сил крупные <,свыше 100 мкм) частицы осаждаются и возвращаются в газовый поток, затем газ проходит через слой термостойкой фильтрующей ткани 18, где отделяются частицы размером свыше 10 мкм. На поверхности ткани пыль

> накапливается, агрегируется и за счет пульсаций скорости и давления газового потока отделяется от ткани и возвращается в газовый поток. При прохождении газа из отверстий наружного перфорированного цилиндра 17 через набивку 19 в отверстия внутреннего перфорированного цилиндра 16 от газа отделяются частицы размером свыше 5 мкм, затем газ попадает в испарительную камеру 20, где смешивается с ларами водь, образующимися за счет испарения в ней жидкости, частично стекающей по патрубку газозаборной трубы 3 из химического фильтра

5 и диффузиофоретической камеры 6, где вода образуется за счет охлаждения газа в противоточном воздушном холодильнике 7. В химическом фильтре

5, представляющем собой герметичный сосуд, заполненный стружкой нелегированной стаяи, происходит химическое взаимодействие сернистых соединений с желез(.м, н результате чего газ очищается от агрессивны-.. веществ, обpaly((FIIIIIxca при сгорании топлива.

Окончательная очистка газа от механических примесей и химических соединений происходит в диффузиофоретической камере 6, где в результате охлаждения ее стенок в холодильнике 7 происходят конденсация водяных паров и диффузиофоретическое осаждение твердых частиц до 5 мкм и растворимых сернистых соединений в пленке воды, так как в неоднородном поле температур и концентраций водяных паров происходит перемещение газа в направлении, перпендикулярном направлению движения потока. Образовавшаяся жидкость стекает в химический фильтр

5 и в конденсатоотводчик 4, а часть ее попадает в испярительную камеру

20, испаряется, смешивается а газом и вновь поступает на охлаждение в диффузиофоретическую камеру 6. Очищенный и охлажденный газ, выходящий из диффузиофоретической камеры, имеет невысокую абсолютную влажность, до 50 г/м, но высокую относитель ную влажность около 100 . Чтобы избежать искажения показаний газоанализатора 11 за счет конденсации влаги на его чувствительных элементах, .газовый поток перед входом в газоанализатор подогревается, таким образом относительная влажность его снижается и состояние газа смещается от состояния насыщения до относительной влажности 70-807. Для этого служит подогреватель 8 с автоматическим регулированием температуры.

В качестве параметра управления служит разность температур между измеряемой датчиком 9 температуры перед подогревателем 8 и датчиком 10 темгературы после газоанализатора 11.

От датчиков 9 и 10 сигнал.характе"> ризующий значение температур, подается на устройство 12 сравнения, где разность температур сравнивается с задатчиком 13 разности температур.

В результате сравнения образуется сигнал разбаланса, который подается на усилитель 14 и исполнительный механизм 15. Таким образом достигается устойчивая и непрерывная работа системы очистки и подготовки газо. вой пробы к анализу. Кроме того, пульсации скорости движения высокотемпературного газового потока н 605165

Устройство

Степень очистки

Скорость движения газовой пробы в аэродинамическом цилиндрическом отстойнике, м/с

Диаметр частиц, уносимых потоком в диффузиофоретической камере, мкм, не более газа от твердых частиц, ь

0,04

0,05

0,06

0,07

0,04

0,05

0,06

0,07

5

5

5

11

Предлагаемсе

Известное печи и н системе отбора проб ввиду отсутствия стабилизации давления и скорости движения, выполняют в из— вестной установке отрицательную роль—

5 отстойник перестает выполнять свою роль осадителя частиц до 5 мкм, а диффузиофоретическому осаждению подвержены только очень мелкие частицы (до 5 мкм), поэтому крупные частицы проникают в газоанализатор и приводят к искажению его показаний.

В предлагаемом устройстве в качестве основной ступени очистки газа от частиц размером от 100 до 10 мкм служит термостойкая фильтрующая ткань

19, а фильтрующая способность ткани практически не зависит от пульсации

Ф скорости потока и давлений, кроме того, эти пульсации приводят к очист- 20 ке фильтруюшей ткани от прилипающих к ней твердых частиц.

Влияние изменения скорости движения газовой пробы в аэродинамическом цилиндрическом отстойнике на степень 25 очистки газа от пыли в известном и предлагаемом устройствах представлено в таблице.

Как следует из приведенных в таблице данных, степень очистки газа от gp твердых частиц в предлагаемом устройстве не зависит от пульсаций скорости и давления в пылегазовом потоке и побудителе расхода пробы, в то время как в известном решении степень очистки снижается с увеличением ско35 рости газовой пробы в аэродинамическом отстойнике и может достигать 807. и ниже, что ведет к снижению точности показаний газоанализатора и надеж— ности работы устройства.

Применение предлагаемого устройства в промьш ленности гозволит увеличить точность анализа отходящих газов из вращающейся печи, возможность регулировать степень, сгорания топлива, что ведет к его экономии на 0,5/ и повышению качества получаемого клинкера. Экономический эффект от внедрения составит примерно 18,5 тыс. руб. в год по сравнению с базовым объектом — вращающейся печью производительностью 0,55 млн. т/год.

Ф о р м у л а и з о б р е т е н и я

Устройство для отбора и подготовки высокотемпературных пылегазовых проб, включающее аэродинамический отстойник, распределитель газового потока, газозаборную трубку, связанную с диффузиофоретической камерой, помещенной н противоточный воздушный холодильник, и измерительную камеру газоанализатора, о т л и ч а ю щ ее с я тем, что, с целью повышения представитсльности пробы и надежности работы устройства, оно снабжено фильтром-распределителем газового потока, испарительной камерой, подогревателем газовой пробы с автоматическим регулятором, при этом фильтр-распределитель установлен внутри аэродинамического отстсйника и выполней в виде двух коаксиально расположенных перфорированных цилиндров, между которыми размешена фильтруюшая набивка, наружный цилиндр покрыт термостойкой фильтрующей тканью, а в нижней части внутреннего цилиндра расположена испарительная камега, выполненная в виде сплошного цилиндра, в которой установлен патрубок газозаборной трубки, подогреватель газовой пробы установлен перед входом в измерительную камеру газоанализатора, 1605165

Фиг. 2

Составитель .А.Сондор

Техред М.Ходанич Корректор О.Ципле

Редактор Л.Гратилло

Заказ 3450

Тираж 498

Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производ-.твенно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина, 101