Устройство для контроля механического недожога топлива

Иллюстрации

Показать всеРеферат

Цель изобретения повышение точности контроля горючих в летучей золе котлоагретатов. Это достигается тем, что устройство для контроля механического недожога топлива содержит пробоотборник 1, трубопровод 7 ввода золы, трубки 10 и 11 окислителя и трубопроводы 8 и 9 отвода продуктов газификации, реакционную камеру 3 для газификации пробы золы, снабженную нагревпголем 5 и блоком 6 стабилизации температуры, датчик 15 продуктов газификации и самописец 18, Новым в устройстве является выполнение реакционной камеры 3 в виде усеченного конуса, причем угол в вершине конуса составляет не более 60°. а отношение диаметров верхнего и нижнего сечений на менее величины , оппелйлярмпй пп соотношению 02/D.,( ) ,где D и D - диаметры нижнего и верхнего сечений камеры -3 ; d„oкcи ,n- максимальный и минимальный размеры частиц анализируемой пробы золы.Кроме того, трубопровод для подачи окислителя выполнен в виде двух труЬок 10 и 11. соединенных с узкой частью реакционной камеры и с источником окислителя, причем одна трубка 10 снабжена регулятором 12 расхода и выполнена в виде спирали, уложенной на наружную стенку реакционной камеры 3. 1 з.п. ф-лы. 2 ил. (/) С

союз советских

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

IlQ ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР ®ЮЗЬ „ . аЕЯВ-ТЕХН(1,=;;

1в14@ЛНОТ .-,::, ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (46) 23.08.92.Бел. у 31 (21) 4695048/0< (22) 22.05.89 (71) Институт технической теплофизики

АН УССР (72) В.В.Баринов. В.Н.Тарасевич, В.Г.Семеновский, B.Â.Ïëàòîíîâ и В.В.Бабушкин (53) 621.182.26(088.8) (56) Авторское свидетельство СССР

M 1126854. кл. G 01 N 25/50, 1984. (54) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ МЕХАНИЧЕСКОГО НЕДОЖОГA ТОПЛИВА (57) Цель изобретения - повышение точности контроля горючих в летучей золе котлоагрегатов. Это дос1игается тем, что устройство для контроля механического не. дожога топлива содержит пробоотборник 1. трубопровод 7 ввода золы, вырубки 10 и 11 окислителя и трубопроводы 8 и 9 отвода продуктов газификации, реакционную камеру 3 для газификации пробы золы. снабженную нагревагелем 5 и блоком 6

Изобретение относигся к области конт- роля процессов горения и может найти применение, например, е теплоэнергетике для определения потерь тепла с механическим недожогом при сжигании пылеугольного топлива в котлоагрегатах тепловых электростанций.

Целью изобретения — повышение точности контроля горючих я летучей золе котлоагрегатов.

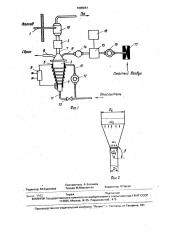

На фиг. 1 показана схема устройства; на фиг. 2 — конструктивные параметры конусмой чэсти реакционной камеры, где 01 и 02 — соответственно диаметры нижнего и верхнего сечения конуса; си1 и ю . — соответ„„ЯЫ„„1605661 А1 стабилизации температуры, датчик 15 продуктов газификации и самописец 18. Новым в устройстве является выполнение реакционной камеры 3 в виде усеченного конуса, причем угол в вершине конуса составляет не более 60 . а отношение диаметров верхнего и нижнего сечений на менее величины. оппелелавмпй пп гпотношению

<1макс " р /D (— — 1, где D и D — диаметС1мин ры нижнего и верхнего сечений камеры

3; d «a d„„„- максимальный и минимальный размеры частиц анализируемой пробы золы. Кроме того, трубопровод для подачи окислителя выполнен в виде двух труЬок 10 и 11. соединенных с узкой частью реакционной камеры и с источником окислителя. причем одна трубка 10 снабжена регулятором

12 расхода и выполнена в виде спирали, уложенной на наружную стенку реакционной камеры 3. 1 з.п. ф-лы, 2 ил, ственно скорости окислителя в нижнем и верхнем сечении;с- угол у вершины конуса:

P — угол стенки конуса с горизонталью.

Устройство для контроля механического недожога (фиг. 1) содержит последовательно соединенные пробоотборник 1, дозатор

2 золы и реакционную камеру 3 для газификации пробы золы, Реакционная камера имеет форму усеченного конуса, нижнее сечение которого перекрыто газопроницаемой сеткой 4, и снабжена электрическим нагревателем 5, имеющим блок 6 стабилизации температуры. Сверху камера 3 закрыта крышкой, на которой закреплены трубопровод 7 ввода золы и трубопроводы 8 и 9 отво1605661 да продуктов газификации. К нижнему торцу камеры подсоединены две трубки 10 и 11, подключенные к трубопроводу окислителя.

Трубка 10 снабжена регулятором 12 расхода газа и выполнена и виде спирали, уложенной на стенку реакционной камеры 3.

Это обеспечивает подогрев окислителя, подаваемого в камеру, эа счет отходящего тепла самой реакционной камеры.

В трубке 11 установлен запорный вентиль 13. Обе трубки 10 и 11 подсоединены к источнику окислителя. Трубопровод 9 отвода продуктов газификации соединен последовательно с фильтром 14, датчиком 15 и регулятором 16 расхода газовой пробы, Принудительная подача газообразных продуктов газификации на анализ в датчик 15 осуществляется с помощью воздушного эжектора 17, подключенного к магистрали сжатого воздуха. Сигнал датчика 15 подается на самописец 18, регистрирующий концентрации газообразных продуктов газификации, пропорциональных содержани1о горючих в анализируемой золе, Датчик 15 представляет термокимический анализатор монооксида углерода в продуктах газификации. Датчик содержит чувстительный и компенсационный элементы. изготовленные из оксида алюминия, снабженные Ълатиновыми термометраминагревателями, включенными в смежные плечи мостовой измерительной схемы. Носитель измерительного элемента покрыт металлами платиновой группы. что обеспечивает каталитическое окисление на его поверхности гор1очих газообразных продуктов газификации.

На.фиг. 1 показан также циклон 19.

Устройство работает следующим образом.

Проба дымовьix газов иэ газохода котлоагрегата поступает в пробоотборник 1, затем в циклоне 19 зола отделяется от газовой фазы и подается в дозатор 2. Дозатор 2 подает золу дискретными порциями через трубопровод 7 в реакционную камеру 3, в которую одновременно подают окислитель через трубку 10. При этом вторая трубка 11 перекрыта вентилем 13, Стабилизированный регулятором 12 расхода окислитель нагревают потоком отходящего тепла камеры

3 и подают в нижнюю часть реакционной камеры, перекрытой гзаопроницаемой сеткой 4. Наличие сетки 4 обеспечивает равномерное снижение пробы анализируемой золы по оком окислителя, устраняет фонтанирование эолы и вынос ее иэ реакционной камеры. При этом соотношение диаметров конусной камеры 3D)/D> (фиг, 2) составляет не менее 2,5, что обеспечивает такие скорости ожидающего агента Мт и rc)2, в соответст. вующих сечениях, при которых обеспечивается удержание полидисперсной эолы в реакционой камере в интервале фракций 55 200 мкм.

При нагреве образованной смеси эолы с окислителем до 650-750 С происходит газификация горючих элементов золы с образованием горючих газообразных продуктов, 10 Например, при использовании в качестве окислителя воздуха в реакционной камере происходят следующие химические превра,щения

С+ О2 = СО2;

15 2С+ Ог = 2СО, и в газообразных продуктах появляется горючий компонент — монаоксид углерода, являющийся аналогом мехнедожога топлива.

Образованные газообразные продукты

20 газификации подают с помощью воздушного эжектора 17 через фильтр 14 и датчик 15, определяющий содержание монооксида углерода в продуктах. Показания датчика регистрируют самописцем 18, откалибро25 ванным в процентах содержания механического недожога.

После регистрации продуктов газифи. кации пробы золы самописцем 18 открывают вентиль 13 и производят интенсивную

30 продувку реакционной камеры через трубку

11 высоким расходом окислителя. Удаление прореагировавшей эолы из камеры осуществляют через-трубопровод 8. По окончании продувки вентиль 13 закрывают, и устройст35 во готово к новому циклу измерения, Использование реакционной камеры конической формы (см, фиг. 2) позволяет вести процесс газификации пробы золы в кипящем слоем. Это неограниченно увели40 чивает время взаимодействия золы с окислителем. В кипящем слое достигается . стационарность температуры кипящей эолы. и вся горючая масса в ходе физико-химических превращений переходит в

45 газообразную фазу (СО + COz). При этом измерение состава продуктов можно вести по одному из компонентов, например СО.

Зола имеет полифракционный состав, а использование конической реакционнОй ка50 меры позволяет удержать всю золу на время анализа в реакционной камере. Анализ золы различных углей позволяет выделить максимальный и минимальный размеры частиц золы, определяющих представи, 55 тельность анализируемой пробы, соответственно dmax u dmin. Поэтсму соотношение верхнего и нижнего диаметров конуса реакционной камеры должно обеспечивать такие скорости окислителя в камере, когда в

360566i ш1, d май а,5

ыг d ин

Поскольку скорость окислителя в сечении Sz для ведения представительного анализа не должна превышать величину га2, то отношение диаметров 02И1 должно быть З5 не менее величины. определенной па соотношению

02 (моиг.) 1/ 02

D, d- 01

Например. если представительной пробой золы при пылевиднам сжигании топлива является зала, имеющая фракционный состав в диапазоне размеров частиц 5-200 мкм, то соотношение диаметров кануснай реакционной камеры должно быть не менее вели- 45 чины

02,1 200 1/4, Р2

- D1 5 / D1

Кроме соотношения диаметров определяющим размером в конусных аппаратах 50 является угол в вершине конуса — а(фиг. 2).

Для газификации летучей золы котлоагренижнем сечении D1 скорость окислителя

В1 превышает скорость витания частиц размером d»x, а в верхнем сечении Bz скорость окислителя е2 меньше скорости

ВИтаНИЯ ЧаСтИЦ РаЗМЕРОМ dnlln (СМ. фИГ. 2). 5

Известно, что соотношение скоростей в канале переменного сечения обратно пропорционально квадратам Диаметров

Щ D1 . i0

Откуда соотношение диаметров определяется выражейием

02 И1 05

Скорости. в1 и в2, как физические величины, определены выше и могут быть рассчитаны па известному соотношению для скорости витания одиночной частицы (х)в = (З.gggd - — -) . 20

Y где g — ускорение силы тяжести; у — удельный вес частиц; у- удельный вес ожижающей жидкости или газа;.

d — диаметр частиц.

Следовательно, соотношение скоростей витания частиц размерам dmax u dmin равно гатов а лимитируется углом естественного откоса золы /3, который равен 50". При (3 меньше 50О наблюдается налипание эолы на стенке. Однако экспериментальные исследования показали, что при нагревании золы до температуры газификации (600700 С) адгезианные свойства золы увеличива1отся и угол естественного откоса возрастает до 60О. Следоател ьно, для устранения налипаний золы на стенках кануснаго реактора угол а должен быть не более 60, Формула изобретения

1, Устройство для контроля механического недожога топлива, содержащее последовательно соединенные пробаотборник, циклон, дозатор золы и реакционную камеру для газификации пробы, снабженную электрическим нагревателем, имеющим блок стабилизации температуры. и трубопроводами для подачи эолы, окислителя и отвода продуктов газификации, и блок регистрации, о тг. и ча ю ще еся тем, чта. с целью повышения точности контроля. она дополнительно содержит датчик концентрации газообразных продуктов газификации. саедиг1еиный с блокам регистрации, а реакционная камера выполнена в виде усеченного конуса, узкая чаоть которого перекрыта газопраницаемой сеткой и соединена с трубопроводом подачи окислителя, а широкая часть снабжена крышкой, на которой закреплены трубопроводы для подачи зольl и отвода продуктов газификации, величина угла в oppIUMHO конуса составляет не более 60, а отношение диаметров верхнего и нижнего сечений конуса вибрано не менее величины, определяемой из соотношения

О2 dwaxc ) 1 1

D1 d „ где 1,D> — Диаметры нижнего и верхнего сечений конуса; смаке, мин- максимальный и минимальный размеры частиц анализируемой пробы золы.

2, ócTðoéñTâî ïo ï, i, 0 ò iI è ÷ à þ ù e eс я тем, что трубопровод подачи аки лителя разделен на две трубки, соединенные с узкой частью реакционной камеры, причем одна из трубок снабжена регулятором расхода . и выполнена в виде спирали, улаженной на наружную стенку реакционной камеры, 1605661

Ирос олУух

Заказ 3472 Тираж Подписное

8НИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб,. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 е

Редактор М.Букреева

Составитель А.Зосимов

Техред М.Моргентал Корректор Л.Патай