Линия производства творога

Иллюстрации

Показать всеРеферат

Изобретение относится к молочной промышленности, а именно к оборудованию для производства творога. Цель изобретения состоит в повышении качества продукта и увеличении производительности оборудования. Линия производства творога, содержащая емкость 1 для сквашивания молока, емкости 4 для творога, устройство 5 для обезвоживания, устройство для охлаждения творога и устройство 3 для транспортировки емкостей 4, снабжена также нижней и верхней накладными крышками 20 с одинаковыми конструкцией и размерами, каждая из которых имеет два треугольных боковых борта и один торцевой борт с установленными на нем ручкой и приспособлением для крепления крышек друг к другу. Перфорация емкости 4 выполнена по всей ее поверхности. На боковых стенках емкости 4 перфорация выполнена в виде каналов различного диаметра, расположенных в шахматном порядке. Каналы большего диаметра выполнены с наклоном вверх под углом 45°, а каналы меньшего диаметра - вниз и сообщены по наружной стенке емкости 4 вертикальными желобками для стока сыворотки. Прессующий механизм 11 установлен непосредственно за дозирующим механизмом 10 и размещен над устройством 5 для обезвоживания творога, который выполнен в виде установленной с возможностью вертикального колебания подпружиненной платформы с боковыми направляющими для емкостей 4 с творогом. 3 ил.

1606056 А 1

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) щ) А 01 .Т 25/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ

NU7.1

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4617221/31 — 13 (22) 07. 12. 88 (46) 15.11.90. Бюл. Р 42 (71) Восточно-Сибирский технологический институт (72) В.Д.Данзанов, Л.P ..Дубинский, В.Ф.Товаров и Н.В.Логинова (53) 637:352(088.8) (56) Патент CUt, )(- 3802322, кл. А 01 J 25/i)2, 1974 °

Богданова Е .А. и др . Повышение эффективности производства творога путем совершенствования технологического процесса. Обзорная информация, N.: АгроНИИТЭИММП, 1986, с. 10-13. (54) ЛИНИЯ ПРОИЗВОДСТВА ТВОРОГА (57) Изобретение относится к молочной промышпенности, а именно к оборудованию для производства творога.

Цель изобретения состоит в повышении качества продукта и увеличении производительности оборудования. Линия производства творога, содержащая емкость

1 для сквашивания молока,. емкости 4 для творога, устройство 5 для обезвоживания, устройство для охлаждения (2 творога и устройство Здля транспортировки емкостей 4, снабжена так же нижней и верхней накладными крышками 20 с одинаковыми конструкцией и размерами, каждая из которых имеет два треугольных боковых борта и один торцовый борт с установленными на нем ручкой и приспособлением для крепления крышек друг к другу. Перфорация емкости 4 выполнена по всей ее поверхности. На боковых стенках емкости 4 перфорация выполнена в виде каналов различного диаметра, расположенных в шахматном порядке. Каналы большего диаметра выполнены с наклоном вверх под углом 45, а каналы меньшего диао метра — вниз и сообщены по наружной стенке емкости 4 вертикальными желобками для стока сыворотки. Прессующий механизм 11 установлен непосредственно за дозирующим механизмом 10 и размещен над устройством 5 для обезвожи- ф вания творога, который выполнен в виде установленной с возможностью вертикального колебания подпружиненной платформы с боковыми направляющими для емкостей 4 с творогом. 9 ил. (>

1606056

Изобретение относится к молочной промышленности, а именно к оборудова-. нию для производства творога.

Цель изобретения — повышение ка5 чества творога и увеличение произво дительности.

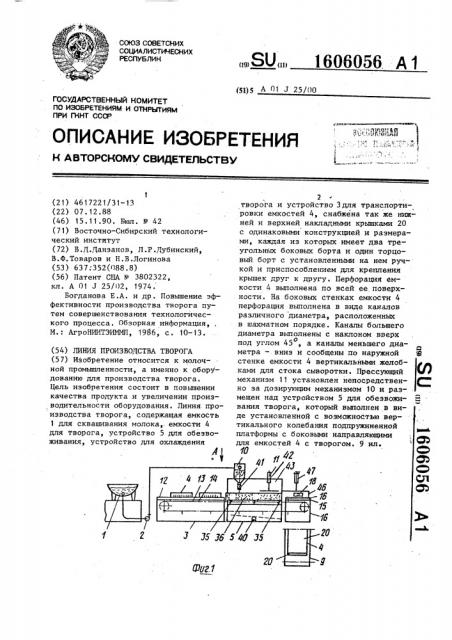

На фиг.. 1 схематически изображена предлагаемая линия производства творога, общий вид; на фиг. 2 — вид А на 10

Фиг..1; на Фиг. 3 — вид Б на Фиг. 2; на Фиг. 4 — емкость для творога, на фиг.5 — стенка емкости для творога с разрезами В-В и Г-Г; на фиг. 6 — устройство для обезвоживания творога; на фиг. 7 — устройство для охлаядения творога; на Фиг. 8 — разрез Д-Д: на фиг. 7; на Фиг. 9 — приемный стол.

Линия производства творога (Фиг.1

3) состоит из емкости 1 для сквашивания молока, насоса 2 для транспортировки .сгустка, устройства 3 для транспортировки емкостей 4 для творога, устройства 5 для обезвоживания 25 творога, промежуточного стола 6, устройства 7 для охлаждения творога, приемного стола 8, ленточного транспортера 9 готовой продукции, а также дозирующего механизма 10 и уста- 30 новленного непосредственно за ним прессующего механизма 11. Последний размещен над устройством 5 для обезвоживания творога.

Устройство 3 для транспортировки емкостей 4 для творога состоит из станины, в верхней части которой установлены две продольные направляющие 12, имеющие профиль уголка, и распОложены J3Be роликовые цепи 13 40 имеющие общий привод,(не показан), и на которых жестко закреплены вертикальные толкатели 14. При этом цепи

13 пропущены через устройство 5 дпя обезвоживания творога и промежуточный 45 стол 6 с целью транспортировки емкостей 4 для творога.

Промежуточный стол 6 состоит из станины с расположенной вверху гори-. зонтальной плитой 15, на поверхности которой установлены две ограничительные пластины 16 и 17, расположенные перпендикулярно одна к другой.

В верхней боковой части станины установлен горизонтальный пневмоцилиндр

18, на штоке которого закреплен толкатель 19. Каждая емкость 4 для творога выполнена перфорированной, имеет прямоугольную Форму и снабжена верхней и нижней накладными крышками 20. Перфорация на боковых стенках емкости 4 для творога выполнена в виде каналов 21 и 22 различного диаметра. Каналы 21 и 22 расположены в шахматном порядке, Каналы 21 большего диаметра направлены от внутренней поверхности емкости 4 вверх под углом 45О и отношение их диаметра к толщине стенки емкости 4 не более 0,7. Каналы 22 меньшего диаметра направлены от внутренней стенки емкости 4 вниз и сообщаются между собой по ее наружной поверхности вертикальными желобами 23 для стекания сыворотки. Диаметр каналов 22 зависит от толщины стенки емкости 4, но не превышает

5 мм, поскольку при диаметре, превышающем эту величину, возможен унос частиц творога при заполнении емкости 4 сгустком.

Отношение диаметра каналов 21 Д к толщине С стенки емкости 4 не превышает 0,7. Соблюдение этой пропорции ,обусловлено необходимостью расположе-! ния каналов 21 под минимальным углом

45 (к вертикали), при котором исключается возможность выпадения частиц творога из отверстий при прессовании или транспортировке. Это условие выполняется, если нижняя точка А эллипса, образованного наклонным каналом

21 с наружной стороны стенки, не ниже верхней точки Б эллипса с внутренней стороны. Накладные верхняя и нижняя крьш ки 20 имеют одинаковые конструкции и размеры, выполнены с одним торцовым бортом 24 и двумя боковыми треугольными бортами 25 и 26, На торцовом борту 24 имеется ручка 27 и; приспособление для крепления друг к другу, выполненное в виде двух упругих, например, металлических пластин, на концах которых имеются клиновидные фиксаторы 28 и 29. На противоположной стороне крышки, не имеющей бортов, у ее кромки предусмотрены два прямоугольных отверстия 30 и 31,, расположенные с воэможностью захода в них и закрепления аналогичных фиксаторов парной (нижней) крышки 20 при полной сборке емкости 4.

Устройство 5 для обезвоживания тво рога (фиг. 6) состоит иэ станины 32, размещенной в ее нижней части горизонтальной емкости 33 с патрубком 34, над. которой на упругих пружинах 35

5 16060 расположена горизонтальная платформа 36 с возможностью вертикального колебания, выполненная в виде двух жестко связанных сверху боковых направляющих 37, имеющих профиль швеллера, и между которыми возможно циклическое перемещение перфорированной емкости, при этом платформа 36 кинематически связана при помощи водила 38 с эксцентриковым Механизмом 39, установленным на валу электродвигателя 40. В верхней части станины 32 над платформой 36 последовательно расположены доэирующий механизм 10 с уста- 15 новленным на выходном патрубке электромагнитным клапаном 4 1 и вертикальный пневмоцилиндр 42 с закрепленной на

его штоке прессующей плитой 43 прессующего механизма 11. В промежутке, 20, образованном между емкостью 33 и платформой 36 и имеющем достаточную величину для совершения последней колебательного движения по вертикали, расположена верхняя ветвь роликовой цепи 13 с возможностью циклического движения. Для предотвращения схода цепи 13 к станине 32 с двух сторон приварены продольные ограничительные пластины 44. 30

Устройство 7 для охлаждения творога (фиг. 7 и 8) состоит из вакуумной камеры 45, образованной прямоугольной крышкой 46, присоединенной к штоку вертикального пневмоцилиндра 47 и гладкой горизонтальной плитой 48,, устанволенной на станине 49, поверхностного конденсатора 50, расположен- ного под вакуумной камерой 45 и сообщающегося с ней при помощи патруб- 4р ков 51 и 52. В плите 48 имеется сквозное прямоугольное отверстие, в которое вставлен и приварен по периметру поддон 53 с наклонным дном, находящимся ниже уровня плиты 48, и пат- 45 рубком 54 для вывода сыворотки. Над поддоном 53 на уровне плиты 48 приварены направляющие 55 и 56, имеющие профиль уголка и расположенные с возможностью циклического движения между 50 ними перфорированной емкости 4.

В кромке крышки 46 по ее периметру имеется паз, в котором находится уплотнительная прокладка 57. К патрубку 58 конденсатора 50 присоединены 55 трубопровод и арматура вакуумного насоса (не показаны).

Приемный стол 8 (фиг. 9) представляет собой наклонный рольганг, в верх56 6 ней части которого имеются поперечные валки 59 и продольные ограничительные пластины 60 и 61, расположенные по обе стороны рольганга с интервалом, обеспечивающим свободное перемещение емкости 4 по валкам 59, а в нижней части рольганга расположены аналогичные по конструкции валки 62, радиус которых меньше радиуса валков 59 на величину, равную толщине крышки 20.

Нижняя часть рольганга имеет длину, равную длине крьшки 20, и также осна-, щена ограничительными пластинами 63 и 64, расположенными с интервалом, обеспечивающим свободное перемещение емкости 4 для творога. В конце рольганга шарнирно установлена поворотная пластина 65 и шарнирно связана со штоком пневмоцилиндра 66, установленного в основании рольганга.

Линия производства творога работает следующим образом.

Творожныи сгусток из емкости для сквашивания молока насосом 2 подается в доэирующий механизм 10 где при помощи регулятора уровня (не показан) заполняет его до объема, пропорционального объему перфорированной емкости 4, и при помощи электромагнитного клапана 41 выпускается в перфорированную емкость 4, расположенную на платформе 36, устройства

5 для обезвоживания творога. При заполнении емкости 4 сгустком часть сыворотки через перфорацию сливается в емкость 33. При этом она стекает через каналы 22 меньшего диаметра и в результате их наклона вниз не испытывает значительных сопротивлений течению. Кроме того, благодаря вертикальным желобкам 23 сыворотка не выходит на поверхность стенки и не попадает в каналы 21 большего диаметра, а общими струями стекает вниз. По окончании заполнения сгустком и уда-.. ления основной части сыворотки емкость 4 при помощи транспортирующего устройства 3 перемещается под прессующую плиту 43. Одновременно с ним под дознрующий механизм 10 подходит очередная порожняя емкость 4. Движение емкости 4 происходит за счет вертикальных толкателей 14, закрепленных на цепи 13 и упирающихся в торцевую стенку емкости 4. При срабатывании конечного выключателя (не показан) цепь 13 и емкость 4 останавли1606056 ваются, после чего начинается пропесс прессования. С. этой целью на слой творога при помощи пневмоцилиндра 42 опускается и давит прессующая плита 43. В это время происходит заполнение сгустком контейнера, находящегося под доэирующим механизмом 10, и основное удаление сыворотки., 10

Па окончании процесса прессования, что определяется при помощи реле времени (не показано), прессующая плита 43 поднимается и через конечный выключатель (не показан) вклю- 15 чает электродвигатель 40, который в свою очередь, через эксцентриковый механизм 39 и водило 38 приводит платформу 36 в вертикальное колеба- . тельное движение. Вызванное таким об- 20 разом встряхивание творога обеспечивает более интенсивное выделение сыворотки из емкости 4, находящейся под дозирующим механизмом 10, и разрыхление слоя творога, отпрессован- 75 ного плитой 43. Последнее необходимо для более эффективного вакуумного

Ф охлаждения творога, поскольку рыхлый слой творога в результате образовавшихся воздушных каналов через которые 30 удаляется пар, охлаждается значительно быстрее.

Амплитуда колебаний емкости 4 имеет величину, исключающую разбрасывание частиц творога, а выполнение направляющих 37 в форме швеллера ограни- . чивает воэможность подпрыгивания емкостей внутри платформы 36.

По окончании колебаний емкостей, что также обеспечивается реле време- 40 ни (не показано), происходит очередное включение устройства 3 для транспортировки, при этом емкость 4 из под прессующей плиты 43 перемещается на промежуточный стол 6. В этот момент 45 происходят аналогичные остановки пепи 12 и срабатывание пневмоцилиндра 17э в результате чего емкость 4 с творогом перемещается под крышку 46 устройства 7 для охлаждения творога, которая при остановке емкости при помощи пневмоцилиндра 47 опускается на плиту 48, При этом включается вакуумный насос (не показан) и по достижении расчетного давления начинается

> вакуумное охлаждение творога. Пар, образовавшийся при кипении влаги в слое творога, отводится как с открытой поверхности продукта, так и через э перфорацию стенок и днища емкости 4.

При охлаждении через перфорацию более эффективное удаление пара происходит через каналы 21 большего диаметра, так как в результате наклона вверх, они не блокируются сывороткой, как это происходит с каналами 22 меньшего. диаметра и с отверстиями в днище емкости 4. 7.аким образом, каналы 21 большего диаметра, выполненные с наклоном вверх, сокращают длительность процесса охлаждения.

По завершении процесса охлаждения происходит разгерметизация вакуумной камеры 45, для чего через электромагнитный клапан (не показан) в камеру впускается воздух. При установлении в ней атмосферного давления поднимается крышка 46 и емкость 4 при помощи последующей емкости 4, перемещаемой толкателем 12, сходит с плиты 48, а ее место занимает последняя емкость 4.

Выведенная из устройства 7 для охлаждения творога емкость 4 по валкам 59 приемного стола 8 скатывается вниз и за счет сил инерции входит в заранее поставленную крышку 20, после чего при помощи поворотной пластины 65, установленной в верхнем положении, останавливается и тем самым включает пневмоцилиндр 66. Последний, втягивая шток, опускает пластину 65 до уровня ленты транспортера 9 и при этом включает его. Освобожденная от упора емкость 4 вместе с крышкой 20 по валкам 62 скатывается на ленту транспортера 9, подхватывается им и перемещается на упаковку и взвешивание. Точное попадание емкости 4 в крышку 20 обеспечивают ограничительные пластины 60 и 61, а также пластины 63 и 64, обеспечивающие заданное положение крышки 20.

При упаковке на емкости 4 вручную надевают верхнюю крышку 20; Для это» го клиновидные фиксаторы 28 и 29 вводят в отверстия 30 и 31 нижней крышки 20, где они закрепляются своими выступами (при этом конец контейнера приподнимают). Затем свободный конец верхней крышки 20 опускают на фиксаторы нижней крышки 20, при этом их чуть отгибают внутрь, в результате чего они входят в отверстия верхней крышки и также закрепляются свои ми выступами. Переноску и складиро t506056

10 вание осуществляют при помощи ручек ?7.

Формула изобретения

Линия производства творога, содержащая емкость для сквашивания молока, дозирующий и прессующий механизмы, устройства для обезвоживания и охлаж- ð дения творога, емкости для творога и устройство для транспортировки емкости для творога, о т л и ч а ю— щ а я с я тем, что, с целью повышения качества творога и увеличения про- 5 изводительности, прессующий механизм установлен непосредственно за дозирующим механизмом и размещен над устройством для обезвоживания, выполненным в виде установленной с возможнос- ?р тью вертикального колебания подпружиненной горизонтальной платформы с боковыми направляющими для емкостей с творогом, при этом каждая емкость для творога выполнена перфорированной, имеет прямоугольную форму и снабжена верхней и нижней накладными крышками, каждая из которых имеет два треугольных боковых борта и один торцовый борт с ручкой и приспособлением для крепления крышек друг к другу, а перфорация на боковых стенках емкостей дпя творога выполнена в виде каналов различного диаметра, расположенных в шахматном порядке, причем каналы большего диаметра направлены от внутренней поверхности ем кости вверх под углом 45 и отношение их диаметра к толщине стенки емкости дпя творога не более 0,7, а каналы меньшего диаметра направлены от внутренней поверхности емкости для творога вниз и сообщены между собой по ее наружной поверхности BBpTHKBJIbHhjMH желобками для стекания сыворотки.

1606056

24

27

28

29

25 (-Г

22

2З

1606056

1606056

51

48

53

51

6О gi И

Составитель А. Гнедовский

Редактор С.Лисина Техред М.Дидык Корректор Н.Король

Заказ 3504 Тираж 396 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101