Способ получения гранулированного фосфогипса

Иллюстрации

Показать всеРеферат

Изобретение касается технологии неорганических веществ и может быть использовано для получения фосфогипса как дигидрата, применяемого в сельском хозяйстве. Цель - повышение агрохимических свойств готового продукта за счет повышения размокаемости продукта при сохранении прочности гранул. Его получают путем гранулирования фосфогипса с добавкой растворов полифосфатов аммония в количестве 2-7% в пересчете на 100% P<SB POS="POST">2</SB>O<SB POS="POST">5</SB> в готовом продукте. В качестве растворов полифосфатов аммония используют жидкие комплексные удобрения марок 10-34-0 или 11-37-0. 1 з.п. ф-лы, 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCKOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4248968/30-26

1 (22) 25.05.87 (46) 15.11.90. Бюл. № 42 (71) Воскресенский филиал научно-исследовательского института по удобрениям и инсектофунгицидам им. проф. Я. В. Самойлова Научно-производственного объединения «Минудобрения» (72) М. В. Бондаренко, В. М. Лембриков, В. Т. Чумак и Т. И. Диденко (53) 631.85 (088.8) (56) Авторское свидетельства СССР № 538734, кл. В 01 J 2/28, 1976.

Изобретение относится к технологии неорганических веществ и может быть использовано для получения гранулированного фосфогипса, как дигидрата, так и полугидрата, применяемого в сельском хозяйстве.

Цель изобретения — повышение агрохимических свойств готового продукта за счет повышения размокаемости продукта при сохранении прочности гранул.

Способ осуществляют следующим образом.

Исходный фосфогипсдигидрат влажностью Wo6 .=40 — 42% или полугидрат влажностью %0ы=25 — 29% направляют в смеситель, впрыскивают раствор ЖКУ

10 — 34 — 0 или 11 — 37 — 0 в количестве

2 — 7 мас.% (в пересчете на 100% Р Ов) по отношению к сухому кристаллогидрату, перемешивают 3 — 5 мин. Смесь направляют в гранулятор и гранулируют в течение

5 — 8 мин. Гранулы сушат во вращающемся сушильном барабане до удаления свободной влаги. Температура на выходе из сушильного барабана выдерживается не более 105 С

„„SU„„1606176 А 1 (51)5 В 01 J 2/28, С 01 F 11/46

2 (54) СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФОСФОГИПСА (57) Изобретение касается технологии неорганических веществ и может быть использовано для получения фосфогипса как дигидрата, применяемого в сельском хозяйстве.

Цель изобретения — повышение агрохимических свойств готового продукта за счет повышения размокаемости продукта при сохранении прочности гранул. его получают путем гранулирования фосфогипса с добавкой растворов полифосфатов аммония в количестве 2 — 7% в пересчете Hà 100% Р Оь в готовом продукте. В качестве растворов полифосфатов аммония используют жидкие комплексные удобрения марки 10 — 34 — 0 или

11 — 37 — О. 1 з. и. ф-лы, 1 табл. (во избежание разложения полифосфатов аммония). Высушенные гранулы при необходимости подвергают классификации: ретур возвращают в смеситель в случае увеличение влажности исходного фосфогипса более 42% для дигидрата и более 29% для полугидрата.

Физико-химические основы процесса заключаются в следующем. ЖКУ марки

10 — 34 — 0 или 11 — 37 — 0 содержат конденсированные полифосфаты аммония, в результате сушки гранул они упариваются до плавов полифосфатов аммония, вязкость которых существенно повышается. Образуются пластичные гранулы. При охлаждении на выходе из сушильного барабана полифосфаты аммония кристаллизуются, связывая частицы дигидрата и полугидрата в достаточно прочные гранулы. При содержании ЖКУ менее 2% (в пересчете на Р205) количество вводимых полифосфатов аммония становится недостаточным по содержанию питательных веществ и не позволяет создать прочную структуру гранул. При содержании ЖКУ бо1606176

20

Формула изобретения лее 7% (в пересчете на Р О5) прочность гранул повышается, но увеличивается время разрушения гранул в воде, т. е. ухудшаютсь агрохимические свойства гранул. Введение в фосфогипс ЖКУ в количестве более 7 мас.% излишне для растений, что также нецелесообразно.

Для осуществления способа применяют следующее сырье. Фосфогипс — отход производства экстракционной фосфорной кислоты, получаемый путем сернокислотного разложения фосфатного сырья. В зависимости от метода производства он образуется в виде фосфодигидрата (CaSO4 2Н О+Н О+

+примеси) или в виде фосфополугидрата (Са SO4 0,5Н О+ Н О+ примеси) .

Растворы полифосфатов аммония (ЖКУ) широко используются в сельском хозяйстве, так как они обладают рядом преимуществ по сравнению с твердыми удобрениями.

ЖКУ, используемые в качестве связующего при гранулировании фосфогипса, соответствуют необходимым требованиям, а именно: сумма питательных веществ, % — не менее 44; содержание азота, % — не менее 10; содержание общей Р О5, % — не менее 34; ст епе н ь ко н верс ии P 05, % — не ме нее 35; рН раствора — 6 — 7; плотность раствора при

20 С, г/см — 1,4 -0,3; температура кристаллизации, С вЂ” не выше 18; вязкость раствора при 20 С, СПЗ вЂ” не более 50.

Пример 1. Для сравнения готовят гранулы по прототипу, т. е. 70 r фосфогипса смешивают с 30 r Са (ОН) г и смесь гранулируют.

Полученные гранулы высушивают до удаления свободной влаги и испытывают.

Пример 2. 100 г фосфогипса гранулируют, сушат при 105 С и испытывают на прочность.

Пример 3. Исходный фосфогипс дигидрат

%оош=38%, 96 г смешивают с 4 г ЖКУ марки 10 — 34 — О или 11 — 37 — О, тщательно перемешивают, гранулируют в лабораторном тарельчатом грануляторе. Гранулы сушат при 105 С до удаления свободной влаги, затем подвергают рассеву на сите с ячейкой

20 мм и на нижнем с ячейкой 1 мм. Фракцию более 20 мм подвергают дроблению.

Фракцию менее 1 мм (пыль) направляют в ретур. Полученные гранулы испытывают.

Пример 4. В навеску фосфогипса по примеру 3 в количестве 94 г добавляют 6 r ЖКУ марки 10 — 34 — О или 11 — 37 — О и далее поступают по примеру 3.

Пример 5. В навеску фосфогипса по примеру 3 в количестве 93 г добавляют 7 г ЖКУ марки 10 — 34 — О или 11 — 37 — О и далее поступают по примеру 3.

Пример б. В навеску фосфогипса по примеру 3 в количестве 90 г добавляют 10 г

ЖКУ марки 10 — 34 — О или 11 — 37 — О. Далее поступают по примеру 3.

Пример 7. В навеску фосфогипса по примеру 3 в количестве 87 г добавляют 13 г ЖКУ марки 10 — 34 — О или 11 — 37 — О перемешивают и далее поступают по примеру 3.

Пример 8. В навеску фосфогипса по примеру 3 в количестве 85 r добавляют 15 г

ЖКУ 10 — 34 — О или 11 — 37 — О перемешивают и гранулируют. Далее поступают по примеру 3.

Пример 9. В навеску фосфогипса по примеру 3 в количестве 85 r добавляют 17 г

ЖКУ 10 — 34 — О или 11 — 37 — О. Перемешивают и гранулируют по примеру 3.

Аналогичные опыты проводят с фосфогипсом-полугидратом.

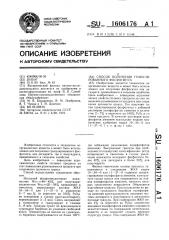

Результаты испытаний представлены в таблице, где даны результаты опытов по использованию ЖКУ марки 10 — 34 — О в качестве связующего при гранулировании фосфогипса.

Размокаемость характеризуется скоростью разрушения (распада) определенно го количества (m,2) гранулированного фосфогипса в воде Ъ вЂ” ", г/с. Исходный фосфогипс представляет собой полидисперсную систему с основным размером первичных частиц 20 — 80 мкм. Если фосфогипс поместить в воду, то он моментально разрушится до первичных частиц.

С уменьшением количества связующего — полифосфатов аммония, размокаемость увеличи вается, но введение полифосфатов аммония в фосфогипс в количестве менее 2% не приводит к сохранению достаточной прочности гранул (более 0,3 кг/см ).

При прочности гранул 0,3 кг/см гранулированные удобрения в процессе транспортировки не разрушаются в порошок. Следует отметить, что при добавке полифосфатов аммония в фосфогипс менее 2% он плохо гранулируется. При этом питательных веществ — фосфора и азота становится недостаточно, чтобы при минимальной норме внесения мелиоранта (3 т на 1 га) обеспечить нормальное развитие растений.

Введение ЖКУ в фосфогипс при его гранулировании позволяет получать продукт— химический мелиорант, с улучшенными агрохимическими свойствами, а именно способностью гранул при внесении в почву быстро разрушаться до первичных частиц. Последние быстро вступают во взаимодействие с почвенным натрием. Образуется сульфат натрия, который затем вымывается из почвы.

Одновременно с внесением основного мелиорирующего агента CaSO< в почву вносятся фосфор и азот, т. е. отпадает необходимость вносить фоновые удобрения.

1. Способ получения гранулированного фосфогипса путем окатывания фосфогипса в присутствии связующего и последующей сушки, отличающийся тем, что, с целью повышения агрохимических свойств готового продукта за счет повышения размокаемости

1606176

Состав шихты для гранулирования, Х

Характеристика высушенного гранулированного фосфогипса (To)To пп б

МПа

Кол-во Кол-во ЖКУ фосфо- 10-34-0, гипса г

14400

0,0007

1 Прототип

2 100

3 98

-2.

0 3

0,4

1,9

2,0

4 94

О 5

0,7

2,0

1,0

5 93

2.

2 5

3,5

3,4

0,67

6 90

5

4,5

0,59

7 87

25

6,0

0,40

8 85

40

7,0

0,25

9 83

17

7,7

0,175 — числитель характеризует прочность гранул для дигидрата, знаменатель для полугидрата; б — прочность гранул, МПа (кг/cM ) при их свободной влаж0 4 ности 0 1Х и 20 С; б — время стопроцентного разрушения (распада) гранул фосфогипса массой 10 r в воде при

18 С, с.

Примечание:

Составитель P. Герасимов

Техред А. Кравчук Корректор М. Максимншннен

Тираж 422 Подписное

Редактор И. Касарда

Заказ 3510

ВНИИПИ Государственного комитета по изобретениям и открытиям прн ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 415

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 10! продукта при сохранении прочности гранул, в качестве связующего используют растворы полифосфатов аммония в количестве

2 — 7% в пересчете íà Р>05 в готовом продукте.

2. Способ по и. 1, отличающийся тем, что в качестве растворов полифосфатов аммония используют жидкие комплексные удобрения марки ЖКУ 19 — 34 — 0 или

11 — 37 — О.