Установка для непрерывного деформирования изделий

Иллюстрации

Показать всеРеферат

Изобретение касается обработки металлов давлением и относится к устройствам для правки слесарно-монтажного инстурмента предпочтительно сложной формы. Целью изобретения является расширение технологических возможностей за счет точной задачи и ориентирования заготовок без остановки процесса обработки. Установка содержит два расположенные один над другим ротора с поворотными вставками (В), каждая пара которых в рабочей зоне кинематически связана между собой и с цепью транспортера. Задающее устройство имеет вибробункер, ориентатор и кантователь, связанные между собой желобом и склизами. Исправляемые заготовки размещаются на движущемся транспортере, подаются к рабочей зоне и обрабатываются между верхней и нижней В при их сближении. Затем цепь транспортера снимает заготовку из углубления нижней В и передает ее к следующей технологической операции. Приводится математическая зависимость для определения шага цепи. 8 ил.

1 (19) (111

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ

5

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ.

ПРИ ГКНТ СССР (21) 4421499/31-27 (22) 07.05.88 (46) 15.11.90. Бюл. 1(- 42 (71) Украинский заочный политехнический институт им. И.З.Соколова (72) Л,Т.Бучек, Л. Г.Костин, А.Ю.Святенко, В.В.Мищенко, Б,С. Генкин, А.Г.Ходячая и А.А.Олещук (53) 621.982(088.8) (56) Авторское свидетельство СССР

М 1459808, кл. В 21 J 13/02, 17.02.87, (54) УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ДЕФОРИИРОВАНИЯ ИЗДЕЛИЙ (57) Изобретение касается обработки металлов давлением и относится к устройствам для правки слесарно-монтажного инструмента предпочтительно сложной формы. Цель изобретения — расширение технологических возможностей за счет точной задачи и ориентироваI

Изобретение относится к обработке металлов давлением, например к устройствам для правки изделий.

Цель изобретения — расширение технологических возможностей установки эа счет точной задачи и ориентирования заготовок без остановки процес" са обработки.

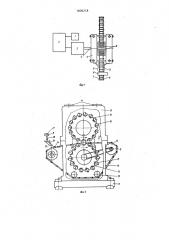

На фиг,1 представлена установка, вид сверху; на фиг.2 — рабочая клеть, на фиг 3 — вид А на фиг.2; на фиг.4— задающее устройство; на фиг.5 — вид

Б на фиг.4; на фиг.6 — приемное устройство; на фиг.7 — вид B на фиг.6; на фиг.8 — схема размещения вставок на роторе. (51)5 В 21 Р 1/06, В 21 J 13/02

2 ния затовок без остановки процесса обработки. Установка содержит два расположенных один над другим ротора с поворотными вставками (В), каждая пара которых в рабочей зоне кинематически связана между собой и с цепью транспортера. Задающее устройство имеет вибробункер, ориентатор и кантователь, связанные между собой желобом и склизами. Исправляемые заготовки размещаются на движущемся транспортере, подаются к рабочей зоне и обрабатываются между верхней и нижней В при их сближении. Затем цепь транспортера снимает заготовку из углубления нижней В и передает й2 ее к следующей технологической операции. Приводится математическая зависимость для определения шага цепи.

8 ил. С:

Электродвигатель 1 через редуктор

2 передает крутящий момент на шестеренную клеть 3, шпиндель 4 и рабочую клеть 5 установки. Задающее устройство установлено перед рабочей зоной, причем со стороны подачи заготовки над цепью 6 транспортера 7 расположен вибробункер 8 поштучной подачи заготовок и установлены ограничители 9 поперечного расположения заготовок на цепи. Ограничители установлены симметрично под углом к рабочей зоне установки так, что линейный размер длины заготовки соответствует длине ручья штампа 10.

1606218

Рабочая клеть (фиг.2) установки состоит из плиты 11, на которой уста новлены нижняя 12 и верхняя 13 подушки, связанные между собой стяжками 14, создающими предварительно напряженную клеть, В пазах подушек на подшипниках установлены нижний 15 и верхний 16 роторы. По окружности каждого иэ роторов с равным шагом ус- 10 тановлены сегментные поворотные встав. ки 17 и 18. На поверхностях среза поворотных вставок закреплен штамп

10 и ловители 19 (фиг.3). На каждой вставке 17 имеется зуб 20 для зацепления с роликом 21 цепи транспортера 7. Транспортер включает две ведомые звездочки 22 и натяжные ролики

23. Над транспортером 7 (фиг,4 и 5) установлен приемный стол,24 с кана- 20 вками 25 для размещения в них цепи 6.

Задающее устройство предназначено для автоматической подачи и укладки заготовок в ручей штампа, установленного в поворотной вставке 17. По .25 желобу 26 из бункера 8 заготовка попадает в ориентатор 27, который задает ее в определенном положении по склизу 28, Склиз представляет собой четырехугольную изогнутую трубу со 30 срезом на конце.

Кантователь 29 с ограничителями 30 расположен под срезом склиза 28 и имеет продольную ось вращения за счет кинематической связи с гидроцилинд3S ром 31 двустороннего действия с односторонним штоком. С противоположной склиэу стороны установлены (фиг.5) два контактных датчика положения заготовки. Например, товарным знаком 40 вверх установлен датчик 32, а товарным знаком вниз - датчик 33, По обеим сторонам кантователя 29 (слева и справа по ходу заготовки) установлены (фиг.6) прямой 34 и обратный 45 (переворачивающий)35,склизы, сходящи" еся в конце у приемного стола 24. На последнем (фиг.7) имеются канавки 36 для размещения цепи и резиновый приемник 37 с упорами 38 конечного положения заготовки на столе. Дпя съема заготовки с приемного стола каждое звено цепи 6 имеет захваты 39, выполненные в виде выемок по ширине заготовки, но глубже ее толщины.

Дпя удержания цепи 6 от проскальзывания в обратном направлении перед няя звездочка 22 соединена с валом ротора 15 ременной передачей.

Шаг звена цепи 6 (фиг.8) равен î

= 2 R sin --

2 где R — расстояние между осями вращения ротора и в ст авки; р, — центральный угол между осями вращения соседних встаВоко

Установка работает следующим образом.

На вибробункера 8 заготовка (например, ключа) по желобу 26 поступает в ориентатор 27. Если заготовка идет большей головкой вперед, то, не пройдя половину длины заготовки после желоба, она падает в раструб склиэа 28, Если же заготовка поступает вперед меньшей головкой, то она перемещается по ориентатору 27 дальше, пока большая головка ее не выйдет из желоба 26 и не устремится вниз по склизу 28 на приемный стол 24, На этом столе заготовка большим рожком коснется одного из датчиков 32 или

33 положения. Электрический сигнал с датчика поступает на схему включения двустороннего гидроцилиндра 31, который своим штоком наклоняет кантователь 29 влево или вправо в зависимости от своего положения на приемном столе (вверх или вниз товарным знаком), и заготовка скользит в прямой 34 или обратный 35 склизы, На выходе заготовка обязательно выходит товарным знаком вверх и попадает головками на резиновый приемник 37, заканчивающийся упорами 38, предохраняющими выпадание .заготовок из приемника 37. Затем цепь 6 транспортера 7 попарными захватами 9 эа ручку заготовки снимает ее с резинового приемника 37 и доставляет в рабочую зону установки. Заготовка, точно установленная по длине ограничителями

9, готова для укладки в штамп 10 очередной поворотной вставки 17 нижнего валка.

Синхронизация заготовки по ширине ручья штампа 10, осуществляется путем нахождения и установления оптимальной величины шага звена цепи 6.

Это происходит за счет кинематической связи верхней 18 и нижней 17 поворотных вставок посредством ловителей 19 и зуба 20, Расстояние между плоскостями симметрии вставок при горизонтальном их положении определяется выражением

1606218 6 нами. Заготовка при дальнейшем проМо хождении цепи попадает на следующую операцию.

t = 2 R sin

t = Ав + CD = R sin p4 +

°

+ R sin (g — 0L) =2R sin -,— cos (Ао

I 1

Как видно из формулы, величина t

Мо при 0 = — достигает максимума

2. о (t ö„= 2R sin 2-), а в интеРвалах о 0o 1О ф. о ) — и — ) g > 0 соответсто 2 2 венно убывает и возрастает.

Таким образом, находящиеся на двух соседних поворотных вставках нижнего ротора 15 зубья 20 при g = 15

Ао

= -- одновременно тянут цепь посред2 ством роликов 21, а затем при дальнейшем движении поворотных вставок зуб первой (по ходу движения) вставки начинает опережать зуб последующей вставки, т.е, ролик 21 цепи начинает определяться, уходить вперед.

В это время вставку 17 в зоне (+ k/2) и (- p(,/2) цепь тянет только зуб последующей поворотной вставки. Поэтому величина шага звена цепи t

= 2R sinKo/2 обязательно обеспечивает зацепление зуба 20 посредством ролика 21 с цепью, и заготовка, нахо- 30 дящаяся на звене цепи 6 в захватах

39, оказывается точно ориентированной относительно ручья штампа 10 по. — . дошедшей очередной поворотной вставки 17. В дальнейшем пара сближающихся поворотных вставок 17 и 18 производит обработку заготовки, достигая при К = 0 максимального сближения и, о следовательно, максимального формоизменения заготовки. После прохождения 4р вертикали пара поворотных вставок 17 и 18 расходится и одновременно опускается и заготовка цепью вынимается из штампа 10. После этого ловители также выходят из контакта и каждая 45 поворотная вставка устанавливается в исходное положение, например пружиформула и з обретения

Установка. для непрерывного деформирования изделий, содержащая расположенные один над другим два приводных ротора с параллельными осями их вращения, установленные в гнездах наружной поверхности каждого ротора с возможностью поворота вокруг своих осей, параллельных осям роторов, вставки с гнездами для размещения изделий, смонтированный между вставками верхнего и нижнего роторов с возможностью перемещения в направлении, перпендикулярном плоскости осей вращения роторов, втулочно-цепной транспортер с ведомыми звездочками и натяжным роликом и задающее устройство в виде размещенного над транспортером вибробункера, о т л .и ч а ю щ а я с я тем, что, с целью расширения технологических воэможностей, она снабжена закрепленным на вибробункере ориентатором, установленным под ним кантователем с гидроцилиндром, датчиком положения заготовки и приемным столом с канавками для размещения цепей транспортера, при этом на каждой из вставок выполнены ловитель и зуб, связанные с цепью транспортера, во вставках нижнего ротора выполнены канавки для размещения цепей транспортера, цепь транспортера выполнена с захватами для заготовок в виде выемок, а шаг цепи равен где R — расстояние между осями вращения ротора и вставки;

Ко — центральный угол между осями поворота соседни:: вставок.

1606218

4Ьг 1

1606218

16062)8

Составитель Э.Копаев

Редактор М.Петрова Техред Л.СЕрдюкова Корректор В.Гирняк

Заказ 3513 Тираж 613 Подписное б етениям и открытиям при ГКНТ СССР

ВНИИПИ Г ударственного комитета по изобрет ос

4/5

113035, Москва, Ж-35, Раушская наб., д. инат "Патент, r. Ужгород, ул. Гагарина, 1!

101

Производственно-издательский комбинат