Способ изготовления оребрения теплообменников

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением. Цель изобретения - снижение массы теплообменника за счет уменьшения толщины ребра до 0,05 ... 0,1 мм и повышение жесткости и устойчивости ребер за счет выполнения их ступенчатой формы. Согласно способу изготовление каждого ребра осуществляют последовательно. Вначале подрезают и изгибают участки ребра, чередуя их с необработанными участками, а затем подрезают и изгибают последние, одновременно продолжая обработку первых участков ребра с образованием изогнутого сплошного ребра. 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (19) (И) А1 (gg)g В 21 D 53/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4303082/25-27 (22) 04.08.87 (46) 15.11.90. Бюл. № 42 (71) Камское объединение по производству большегрузных автомобилей (72) К.Н. Деулин (53) 621.981. 1 (088,8) (56) Патент США ¹ 3886639, . кл. В 21 D 53/02 ° (54) СПОСОБ ИЗГОТОВЛЕНИЯ ОРЕБРЕНИЯ

ТЕПЛООБМЕННИКОВ (57) Изобретение относится к .обработке металлов давлением. Цель иэобретеИзобретение относится к обработке металлов давлением, в частности к и зг отовлению р еб ер на п ов ерхн ости т епл о о бы ен ни ка .

Цель изобретения — повышение жесткости и устойчивости ребер за счет изготовления их сплошными ступенчатой формы.

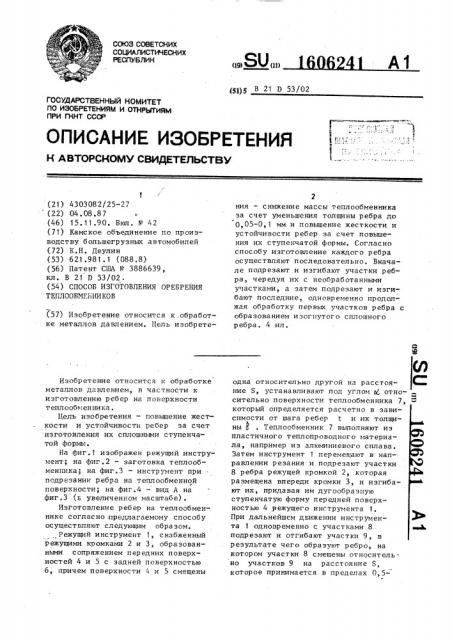

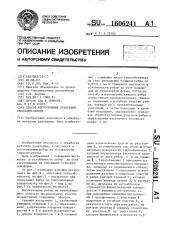

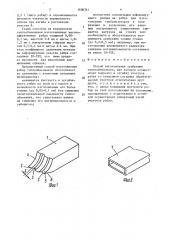

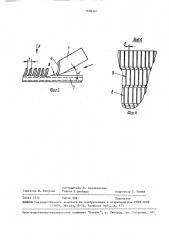

На фиг.1 изображен режущий инструмент; на фиг,2 — заготовка теплообменника; на фиг.3 — инструмент при подрезании ребра на теплообменной поверхности; на фиг.4 — вид А на фиг.3 (в увеличенном масштабе).

Изготовление ребер на теплообмен-. нике согласно предлагаемому способу осуществляют следующим образом.

Режущий инструмент 1, снабженный режущими кромками 2 и 3, образованными сопряжением передних поверхностей 4 и 5 с задней поверхностью

6, причем поверхности -4 и 5 смещены

2 ния — снижение массы теплообменника за счет уменьшения толщины ребра до

0, 05-0, 1 мм и п овышени е жесткости и устойчивости ребер за счет повышения их ступенчатой формы. Согласно способу изготовление каждого ребра осуществляют последовательно. Вначале подрезают и изгибают участки ребра, чередуя их с необработанными участками, а затем подрезают и иэгибают последние, одновременно продолжая обработку первых участков ребра с образованием изогнутого сплошного ребра. 4 ил. одна относительно другой на расстояние S устанавливают под углом < относительно поверхности теплообменника 7, который определяется расчетно в зависимости от шага ребер t и их толщины 0 . Теплообменник 7 выполняют из пластичного теплопроводного материала, например из алюминиевого сплава.

Затем инструмент 1 перемещают в направлении резания и подрезают участки

8 ребра режущей кромкой 2, которая размещена впереди кромки 3, и изгибают их, придавая им дугообразную ступенчатую форму передней поверхностью 4 режущего инструмента

При дальнейшем движении инструмента 1 одновременно с участками 8 подрезают и отгибают участки 9, в результате чего образуют ребро, на котором участки 8 смещены относительно участков 9 на расстояние S, которое принимается в пределах 0,51606241

0,2 t (шага ребер) и ограничивается пределом текучести алюминиевого сплава при изгибе и растяжении участка 8.

Таким способом на поверхности теплообменников изготавливают высокоэффективные ребра толщиной 0,080 1 мм, высотой 5-6 мм и шагом 1 01,2 мм с поперечными гофрами высо- 10 той 0,3-0,4 мм и шагом 3-4 мм. При этом коэффициент удлинения металла на деформируемом участке ребра составляет 20-25%, что ниже предела прочности для пластичных алюминиевых сплавов.

Предлагаемый способ изготовления ребер теплообменников обеспечивает по сравнению с известным следующие

Hp еимущества: повышаются жесткость и устойчивость ребра по всей его высоте и возможность изготовления его более тонким (до 0,05-0,1 мм) без снижения эксплуатационной надежности теплообменника, что существенно влияет на снижение его материалоемкости и габаритов;

Д вследствие локализации деформирующего усилия на ребро при изготовлении турбулизаторов в зоне резания и восприятия er o режущим инструментом существенно снижается нагрузка на стенку теплообменника и обеспечивается возможность оребрения тонких стенок (до 0,2-0,5 мм); например, при изготовлении алюминиевого радиатора снижение материалоемкости составляет не менее 10-157.

Формула изобретения

Способ изготовления оребр ения теплообменников, при котором осуществляют подрезку и отгибку участков ребра со смещением соседних обрабаты- ваемьг: участков относительно друг друга, отличающийся тем, что, с целью повышения жесткости ребер за счет изготовления их сплошными, одновременно с подрезанием и отгибкой осуществляют поперечный изгиб участков ребра.

1606 24 1

Составитель Л. Самохвалова

Техр ед Л.Олийнык

Корректор Т. Палий

Р еда кт ор И . П етр о в а

Заказ 3514 Тираж 599 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, R-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул, Гагарина, 101