Автоматическая линия сборки пильной цепи

Иллюстрации

Показать всеРеферат

Изобретение относится к механосборочному производству, в частности к устройствам для сборки изделий типа пильных цепей. Цель изобретения - повышение надежности сборки путем упрощения конструкции устройства и исключения дополнительных операций по перекладке собираемых деталей за счет новой его компоновки. Средние звенья укладываются ротором на ложементы транспортного конвейера, после чего сборочный механизм 11 осуществляет запрессовку в них осей. Механизмы 16 и 19, соответственно, устанавливают на концы осей боковых и режущих звеньев, чередуя их в заданной последовательности. Механизм 29 производит опрессовку собранной цепи, после чего последняя поступает в тару для готового изделия. 4 з.п. ф-лы, 14 ил.

СОЮЗ СОВЕТСКИК

СОИИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (19) (11) А1

1 Д1) 5 В 21 ?, 9/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H А ВТОРСНОМ У СВИДЕТЕЛЬСТВУ

Фиг. 2

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4390888/23-27; 4390887/27 (22) 11.03.88 (46) 15.11.90. Бюл. ¹ 42 (71) Центральный научно-исследовательский и проектно-конструкторский институт механизации и энерrетики лесной промышленности (72) Н „A. Наполов, В.Ф. Нсрман, В.В. Захаров и A.Е. Финаев (53) 658.515 (088.8) (56) Авторское свидетельство СССР № 1042871, кл. В 21 L 9/02, 19/00. (54) АВТОМАТИЧЕСКАЯ ЛИНИЯ СБОРКИ

ПИЛЬНОИ ЦЕПИ (57) Изобретение относится к механосборочному производству, в частности к устройствам для сборки изделий

2 типа пильных цепей, Цель изобретения — повышение надежности сборки путем упрощения конструкции устройства и исключения дополнительных операций по перекладке собираемых деталей за счет новой его компоновки. Средние звенья укладываются ротором на ложементы транспортного конвейера, после чего сборочный механизм 11 осуществляет запрессовку в них осей. Механизмы 16 и 19 соответственно устанавливают на концы осей боковых и режущих звеньев, чередуя их в заданной последовательности. Механизм 29 производит опрессовку собранной цепи, после чего последняя поступает в тару pxta готового z 3g em

1606256

Изобретение относится к механосборочному производству, а именно к устройствам для сборки изделий типа пильных цепей.

Цель изобретения — повышение надежности сборки путем упрощения конструкции устройства и исключения дополнительных операций по перекладке собирае.— мых деталей за счет новой его компоновки.

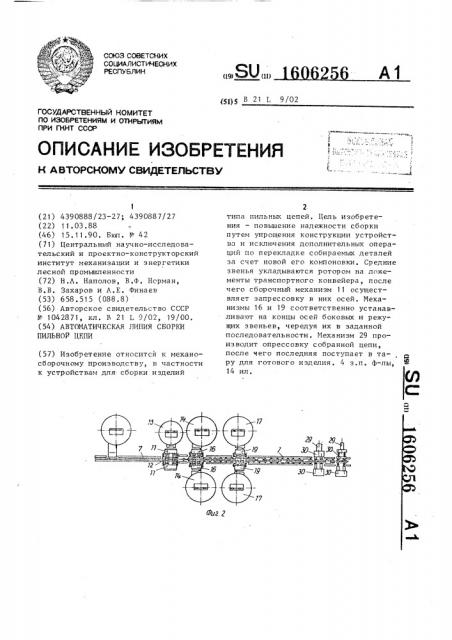

На фиг.1 изображена автоматическая линия сборки пильной цепи, общий вид; на фиг.2 — то же, вид в плане; на фиг.3-7 — механизм сборки оси при различньж последовательных положениях его узлов в процессе работы, разрезы; на фиг.8-12 — механизм сборки боковых или режущих звеньев при раз- 20 личных последовательных положениях

его узлов в процессе работы, разрезы; на фиг.13 — вид А на фиг.8: на фиг.14 — вид Б на фиг.9.

Автоматическая линия сборки пильной цепи содержит смонтированный на основании транспортный конвей"р 1 с несущими звеньями 2 и ложементами

3 для укладки на них средних звеньев 4, Конвейер 1 натянут между веЗО домой 5 и ведущей 6 звездочками, чем последняя связана с приводом шагового перемещения (не показан) .

Вдоль транспортного конвейера размещена направляющая 7, охватываюшая ег о с обеих боковых сторон.. В направля- 35 ющей 7 последовательно по ее длине выполнены окна 8. На вхоце транспортного конвейера 1 установлен механизм ориентации и подачи средних звеньев, выполненный в виде ротора

9, а «а выходе — лоток 10,цля приема собранной цепи, В окнах 8 направляющей 7 в технологической последовательности размещены механизмы сборки, связанные с механизмами ориентации и подачи комплектующих деталей. После ротора

9 первым по ходу конвейера 1 установлены механизмы 11 сборки, предназначенный для запрессовки осей 12.

Механизм 13 ориентации и подачи этих осей связан с механизмом 11, По обе стороны от конвейера расположены механи змы 14 ориентации и подачи б о55 ковых звеньев 15 и механизмы 16 сборки этих деталей, а за ними — аналогичные упомянутым механизмы 17 ориентации и подачи режущих звеньев 18 и соответствующие механизмы 19 сборки.

Все механизмы 11, 16 и 19 сборки выполнены в виде толкателей, соосно и оппозитно один другому с . возможностью относительного взаимного осевого перемещения и фиксаторов осевого положения собираемык деталей.

Один из толкателей, например 20, механизма 11 сборки осей 12 выполнен с внутренним отверстием, соосным его продольной оси, и с центрирующей расточкой 21 на торце, Фиксатор выполнен в виде стержня 22 и неподвижно установлен в отверстии толкателя 20, Установленный оппозитно последнему толкатепь 23 выполнен сплошным.

Механизмы 16 и 19 сборки боковых

15 и режущих 18 звеньев выполнены с подпружиненными центрирующими губками 24, которые установлены попарно между внутренними боковыми сторонами направляющей 7 и наружными сторонами ложемента 3 с возможностью перемещения в плоскости, перпендикулярной продольной оси толкателей. Оба толкателя 25 и 26 в каждом из этих механизмов выполнены с отверстиями, соосными их продольной оси, а оба фиксатора выполнены B виде стержней 27 и 28 и установлены в отверстиях толкателей 25 и 26 с возможностью относительного осевого перемещения. На лотке 19 смонтированы механизмы 29 опрессовки цепи с инструментами 30.

Автоматическая линия сборки пильной цепи работает следующим образом.

Средние звенья 4 подаются ротором

9 и укладываются им ориентированно на на ложементы 3 транспортного конвейера 1. Уклацка средних звеньев на ложементы 3 производится с шагом между смежными отверстиями соседних звеньев 4, равным шагу цепи. Конвейер 1 перемещается после этого на расстояние, равное двойному mary собираемой пыльной цепи, с помощью ведущей звездочки 5 от привода. После подхода среДних звеньев 4 к механизму 11 сборки соединяющие оси 12, подаваемые механизмом 13 двумя параллельными потоками, мс IT«pуются в обоих отверстиях звена 4 .. Затем звенья 4 с осями

12 перемещаются к окнам с механизмами 16 сборки, где на осях 12 фиксируются поочередно с обеих сторон Iio три боковых звена 15,, которые подаются из механизмов 14,. причем звенья с одной стороны смещены по с:тношению

16062 к таким же звеньям с другой стороны на четыре шага вдоль цепи. Затем оставляется промежуток между боковыми звеньями с обеих сторон. Далее звенья 4 с осями 12 ц зафиксирован5

HblMH на их шейках звеньями 15 перемещаются транспортным конвейером 1 к окнам с механизмами I9 где на сво- бодных концах осей, оставленных с

10 обеих сторон собираемой цепи в промежутках, фиксируются правое и левое режущие звенья 18.

Пильная цепь перемещается далее в направляющей 7 к лотку 10, к окнам с установленными в них рабочими инструментами 30 механизмов 29 опрессовки соединяющих осей 12.

В начале пуска автоматической линии механизмы 11,16 и 19 сборки, à 20 также рабочий инструмент 30 вступают в. работу последовательно по мере продольного продвижения с о единяюцих средних звеньев 4 на всю длину транспортного конвейера 1 до механизмов

29 опрессовки. Затем при последующей непрерывной подаче звеньев 4 на конвейер 1 все механизмы сборки, опрессовки работают уже одновременно, при этом в момент выполне: †:.ия операций по перекладке, монтажу, фиксации звеньев и опрсссовке осей конвейер 1 останавливают, а затем геремещают на расстояние, равное двойнсму шагу собираемой пильной цепи.

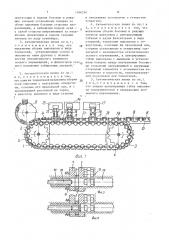

Механизм 11 сборки для запрессовки осей 12 (фиг.3-7) работает следующим образом.

С помощью механизма 13 подачи соединяющие оси 12 подают двумя параллельными потоками к механизму сборки, г, котором левые толкатели 20 ориентируют с оединяющее среднее звено 4, проходя через его отверстие. Затем в работу включаются правые толкатели 23, которые с помощь|о привода раздельно перемещают по одной оси I2 навстречу толка20. III LIiKB, czar 1 2 попадает B центрирующую расточку 21, r.oñëå чего толкатель 20 возвращается назад вместе с захваченной осью 12 и про— таскивает ее в отверстие соединяющего среднего звена 4. При этом псремещение оси 12 ограничивается фиксатором 22, KGTopnlH все время остается неподвих,ным относит i-:üèо толкателя

20, а толкатель 23 перемещается вместе с осью 12 до упора влево, За56 6 тем толкатели 20 и 23 отводятся от осей 12, которые остаются в зафиксированном положении в отверстиях звена 4, при этом фиксаторы 22 удерживают оси 12 на месте, позволяя освободить центрирующую расточку 21 от шеек осей 12, Затем в работу вступают механизмы 16 и 19 сборки.

В начал е на шейки ос ей 1 2 накидывают центрирующие губки 24. Затем от механизмов 14 и 17 подачи звенья 15 и

18 подают K соответствующим механизмам сборки. Стержни-фиксаторы 27 и

28 перемещаются в сторону отверстий звеньев 15 и 18, пронизывают их насквозь, утыкаясь своими заостренными концами в торцы шеек осей 12.

После этого в работу вступают толкатели 25 и 26, которые смещают звенья

15 и 18 по стержням 27 и 28 и надева— ют их на оси 12. При этом цснтрирующие губки 24 автоматически раздвигаются, освобождая путь для перемещения этих звеньев.

Далее собранные звенья 4,15,18 на осях 12 подаются транспортным конвейером 1 к рабочему инструменту 30 механизмов 29 опрессовки, с помощью которых шейки осей !2 осаживаются в отверстиях боковых 15 и режущих 18 звеньев, создавая неразьемное соединение цепи. Собранная пильная цепь из лотка 10 поступает в тару для приема готовой продукции. формула изобретения

1. Лвтоматическая линия сборки пильной цепи, содержащая смонтированные на основании- транспортный конвейер с ложементами, механизмы ориентации и пода-ш с обира емых средних, б оковых и режущих звеньев, ". также соединяющих эти зве |ья осей и связанные с ними механизмы сборки, причем механизм ориентации средних звеньев и подачи установлен на входе транспортного конвейера, о т л и ч а ю щ а я с. я тем. что, с целью повышения надежности, она снабжсна направляющей с окнами, установленной вдоль транспортного конвейера и охватывающей его с обеих боковых сторон, лотком для приема собранной цепи, установленным на выходе транспортного конвейера, механизмы сборки в технологической последовательности размещены в окнах направляющей, при этом механизмы

7 1606256 8 ориентации и подачи боковых и режущих звеньев установлены попарно по обеим наружным боковым сторонам направляющей, à механизмы подачи осей—

5 с одной стороны направляющей за механизмом ориентации и подачи средних звеньев по ходу конвейера.

2. Автоматическая линия по п.1, отличающаяся тем, что механизмы сборки выполнены в виде т олкат елй, установленных соос но и оппозитно один другому с возможностью относительного взаимного осевого перемещения, и фиксаторов осе- 5 вого положения собираемых деталей."

3. Автоматическая линия по mr.1 и2,отличающаяся тем, что один из толкателей механизма сборки осей выполнен с внутренним отверстием, соосным его продольной оси, и с центрирующей расточкой на торце, а фиксатор выполнен в виде стержня ъС

7 и неподвижно установлен в отверстии т ол кат еля .

4. Автоматическая линия по пп.1 и

2,отличающаяся тем,что механизмы сборки боковых и режущих звеньев выполнены с центрирующими губками и двумя фиксаторами в виде стержней, толкатели выполнены с отверстиями, соосными их продольной оси, стержни установлены в отверстиях толкателей с возможностью относительного осевого перемещения, а центрирующие губки выполнены с выемками и установлены попарно между внутренними боковы-ми сторонами направляющей и наружными сторонами ложемента с возможностью пе— р емеще ния в плоскости, п ерпендикулярной продольной оси толкателей, 5. Автоматическая линия по пп.1

2 и 4, отличающаяся тем, что каждая центрирующая губка выполнена подпружиненной в направлении возможного перемещения.

> ы>г л >с

Фиг.8!

60б256

1б06256

Составитель Д. Лямин

Техред Л.Олийнык

Корректор С. Шевкун

Р едакт ор М. Петрова

Заках 3514 Тираж 361 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, москва, Ж-35, Раушская наб., д. 4/5

Р

Производственно-издательский комбинат "Патент", r. Ужгород, ул, Гагарина, 101