Шихта для получения высокотеплопроводной керамики

Иллюстрации

Показать всеРеферат

Изобретение относится к области порошковой металлургии и может быть использовано при изготовлении подложек и корпусов интегральных схем. Цель изобретения - повышение плотности и теплопроводности керамики. Шихта для получения керамики содержит (мас.%) хлористый аммоний 0,5-3,0 оксид иттрия 0,1-8,0 углеродсодержащая составляющая 0,5-1,0 нитрид алюминия остальное. Полученный материал обладает следующими характеристиками : G<SB POS="POST">изг</SB> = 330-450 МПа, удельное сопротивление до 10<SP POS="POST">14</SP> Ом<SP POS="POST">.</SP>м, теплопроводность 110-190 Вт/м<SP POS="POST">.</SP>К. 1 табл.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) 16О6501 А 1 (51)5 С 04 В 35/58

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H А В 7ОРСИОМЪ СВИДЕТЕЛЬСТВУ

Я

NH С1 NH + НС1

ГОСУДАРСТВЕННЫЙ МОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4430307/31-33 (22) 26.05.88 (46) 15.11.90. Бюл. ¹ 42 (71) Институт сверхтвердьи материалов

АН УССР (72) H. А. Кузенкова, И. П. Фесенко, А. Л. Красный, Л. Е. Мельник, С. С. Верещак и Л. N. Лопато (53) 666.798.2(088.8) (56) Патент СИА № 4578364,,кл. С 04 В 35/58, опублик. 1986.

Изобретение относится к порошковой металлургии, в частности к материалам для получения высокотеплопроводной керамики на основе нитрида алюминия, обладающей комплексом таких свойств, как высокие теплопроводность и прочность, хорошие диэлектрические характеристики, адгезионная способность, обеспечивающая прочное сцепление нанесенных на керамику металлических слоев. Предлагаемая шихта может быть использована при изготовлении подложек и корпусов интегральных схем.

Целью изобретения является повышение плотности и теплопроводности керамики.

Порошок А1М обычно содержит до

3 мас.Ж кислорода в составе фаз А1,0,, A10N, А1ОН.и в виде примесных атомов замещения в решетке нитрида алюминия.

2 (54) ШИХТА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОТЕПЛОПРОВОДНОЙ КЕРАМИКИ (57) Изобретение относится к порошковой металлургии и может быть использовано при изготовлении подложек и корпусов интегральных схем. Цель изоб— ретения — повышение плотности и теплопроводности керамики. Шихта для определения керамики содержит, мас.Ж: хлористый аммоний 0,5-3,0; оксид иттрия 0,1-8,0; углеродосодержащая составляющая 0,5-1,0; нитрид алюминия остальное. Полученный материал обладает следующими характеристиками:

Снвг = 330-450 MIIa, удельное сопротивление до 10 Ом м, теплопроводИ ность 110-190 Вт/м К. 1 табл.. Кроме того, в порошке A1N обычно присутствует до 2 мас.7. железа в виде частично или полностью окисленньи частиц.

Хлористый аммоний при нагреве диссоциирует на аммиак и хлористый водород

Хлористый водород растворяет оксиды алюлсиния и железа, образуя летучие хлориды. Восстановление алюминия углеродом, выделяющимся при расположении углеродосодержащей составляющей, и действие хлористого водорода обес1 ,печивает почти полное удаление с га.зообразными продуктами кислорода, содержащегося в шихте в виде примесных фаз. Непрореагированный при этом кис-

1606501

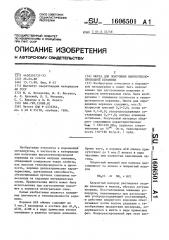

1 12 10 /35-46 ° 10 °

8,8-9,0/11,0-11,3

Прототип (418+72 2 О, + 0,652 С)

Предпоиеннаа анита

90,S 8,0 0,5 1,0

300"350

350-400

330-370

ЭSO-450

124

1,0

7 l0 ° 10 /35 40 10- °

7-11 . 10 /3Ü-45 . 10 °

6-10 . 10 /3&40 10

10а

10 5

8,8"8,9/10,9-11,2

8,9-9,0/10,9 11,3

139

132

0,8

0,5

955 10 30

0,9

8,6-8,8/10,8-11,0

158

937 40 15 08

0 75

З 8 числителе приеедеии значению длю частоты 10 Гц, а зиаиеи итиле - лла частотн 10 Гц.

4 о лород при дальнейшем нагреве вступает в реакцию с иттрием (оксидом иттрия) с образованием иттрий-алюминиевого граната по схеме

720з / А1201 YA103 " з А1 08 с. возрастанием числа атомов кислорода на один атом иттрия. 10

Образование граната обеспечивает удаление кислорода из кристаллической решетки частиц нитрида алюминия. Водород, выделяющийся при разложении аммиака, оказывает каталитическое дейст1 вие в процессе образования иттрийалюминиевого граната.

При введении в шихту предлагаемых количеств хлористого аммония (0,53,0 мас.%) имеет место дополнительная 20 очистка прессовки от кислорода и более эффективное образование граната, что позволяет уменьшить в шихте содержание оксида иттрия, необходимого для глубокой очистки нитрида алюминия 25 от кислорода, и получить материал, имсющий лучшие теплофизические и проч ностные характеристики, чем матери=л, полученный из шихты, описанной в прототипе.

30 .При введении в шихту хлористого аммония менее 0,5 мас.% получаемый из предлагаемой шихты материал остается по теплопроводности на уровне материала прототипа.

При введении в шихту хлористого аМ.35 мония более 3,0 мас.% нельзя получить материал с высокой конечной плотностью.

Пример. Из смеси, состоящей из 188 г порошка A1N 8,0 r порошка

40 оксида иттрия и 3,0 г хлористого аммония на 3%-ном растворе синтетического каучука прессовались заготовки. Го-, рячее прессование осуществлялось в .графитовой пресс-форме.

Без приложения давления прессовка выдерживалась при 1000-1200 С в течеI ние 30 мин. Затем температура повыша-. лась до 1800-2000ОС и проводилось прессование под давлением 20 ИПа (30 мин).

Полученная таким образом керамика на основе A1N имела пористость < 1%, прочность на изгиб 400 КПар удельное электросопротивление 101 Ом . м, теплопроводность 185 Вт/м ° Кз диэлектрическую проницаемость Я = 8,7 (частота

10 Гц), 10,9 (частота 10 о Гц) тангенс диэлектрических потерь 8 = 7 х х 10 (частота 10 Гц), 35 ° 10 4 (частота 104О Гц).

Прочность на изгиб согласно ГОСТ

20019-74, удельное электросопротивление измерялось по 2-электродной схеме на установке Пирон-1, теплрпроводность измерялась нестационарным методом, диэлектрическая проницаемость и тангенс угла диэлектрических потерь определяли по измерению затухания " электромагнитных волн в радио и СВЧдиапазонах.

Данные о составах шихты и свойствах полученных материалов представлены в таблице, Формула изобретения

Шихта для получения высокотеплопроводной керамики, включающая нитрид алюминия,оксид иттрияи углеродосодержащее связующее, о т л и ч а ю щ ая с я тем, что, с целью повышения плотности и теплопроводности керамики, она дополнительно содержит хлористый аммоний при следующем соотношении компонентов, мас.%:

Оксид иттрия, 1,0-8,0

Углеродосодержащее связующее в пересчете на углерод 0,5-1,0

Хлористый аммоний 0,5-3,0

Нитрид алюминия Остальное