Способ ротационного выдавливания конических деталей из плоских заготовок

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано в давильных устройствах при производстве деталей конических форм из плоских заготовок. Цель изобретения - повышение надежности работы оборудования, срока его эксплуатации и повышение качества изделий путем обеспечения виброустойчивости процесса раскатки. Заготовку устанавливают на коническую оправку, прижимают ее к оправке пинолью и вращают заготовку с оправкой. Раскатку вращающейся заготовки выполняют деформирующими роликами, при этом заготовку, вращают с угловой скоростью, не превышающей критическую скорость, значение которой определяют по зависимости ω<SB POS="POST">кр</SB>=√/Q/λ/4M<SP POS="POST">3</SP>L, где M<SP POS="POST">3</SP> - гравитационная массса вращающейся оправки с заготовкой L - биение оправки λ - частота колебаний суппорта с деформирующими роликами /Q/ - допустимое дополнительное радиальное усилие. 2 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (51)5 В 21 Г) 22 16

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н Д ВТОРСИОМ,Ф С8ИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4365306/25-27 (22) !5.01.88 (46) 23.11.90. Бюл. № 43 (72) Ю. П. Кирдеев, В. И. Шванев, П. И. Белов, М. Д. Виногралова, В. А. Иванов и В. И..Белов (53) 621.983.44 (088.8) (56) Авторское свилетельство СССР № 243564, кл. В 21 9 22/16, 1967. (54) СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ КОНИЧЕСКИХ ДЕТАЛЕЙ ИЗ

ПЛОСКИХ ЗАГОТОВОК (57) Изобретение относится к обработке металлов давлением и может быть использовано в давильных устройствах при производстве деталей конических форм из плоских заготовок. Цель изобретения — повышеИзобретение относится к области обработки металлов. давлением и может быть использовано в давильных устройствах при производстве деталей конических форм из плоских заготовок.

Целью изобретения является повышение надежности работы оборудования, срока его эксплуатации и повышение качества излелий путем обеспечения виброустойчивости процесса раскатки.

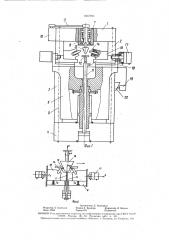

На фиг. 1. дана схема стана, на котором реализуется предлагаемый способ, продольный разрез; на фиг. 2 — расчет ная схема реального стана, на котором реализуется предлагаемый способ.

По предлагаемому способу плоскую заготовку устанавливают на коническую оправку, прижимают ее пинолью, вращают заготовку с оправкой и выполняют раскатку деформирующими роликами. В процессе раскатки заготовку ц» оправке врашак>т с угловой скоростью, (!е превышающей крити„„SU„„1607993 А1

2 ние наЛежности работы оборудования, срока его эксплуатации и повьппепие качества изделий путем обеспечения виброустойчивости процесса раскатки. Заготовку y< танавливают на коническую оправку, прижимают се к оправке пинолью и вращают заготовку с оправкой. Раскатку вра(цаюп(ейся заготовки выполняют деформирующими роликами, при этом заготовку вращают с угловой скоростью, не превышающей критическую скорость, значение кото ой Опрслеляют по зависимости ((! 1= ILIA/4mi, где m;l — гравитационная масса вращаюп(ейся оправки с заготовкой; g — биение оправки; Х - - частота колебаний суппорта с леформирующнми роликами; I@I — — лопустимое дополни- тельное радиальное усилие. 2 ил. ческую скорость, <((i., значение которо" определяется по зависимости

О (ь <Г ((! где т< — гравитационная масса вращающейся оправки с заготовкои;

E -- биение оправки;

Х вЂ” частота колебаний суппорта с деформирующими роликами;

I@I — допустимое дополнительное радиальное усилие.

Предлагаемый способ реализуется Hd стане типа «Конус». Стан состоит из слелующих узлов (фиг. 1): станины, пшиндсльного узла. цилиндров, копировального суппорта, слелящего привода.

Станина выполнена в вид(сварной рамы из листового материала и состоит из верхней травер".;! 1, двух боконь(х рам 2 и 3 и Основания 4, стянутых между ((!(Ой 1!(пильками 5.

В боковых рамах " и 3 р;l(n((1. 1 (ж(ны

H3n1)3 ил яюпн!(. ЦОзвол(! К)lц11(n<1!< !(n(li 1 (я с н(О(бхоли1(!О!! 1(арал l(. 11 11((! ((. 11<, l (x !1< 6

1607993!

Цпиндельный узел устанавливается в верхней траверсе 1 с помощью гильзы 7.

Вращение шпинделя 8 осуществляется с помощью клиноременной передачи 9 от двигателя 10.

Пиноль 11 служит для прижима заготовки 12 к оправке 13

Стан имеет два копировальных суппорта, установленных на полэун 6 и состоящих из деформирующего ролика 14, роликодержателя 15, каретки .16, цилиндра 17, салазок 18.

В процессе раскатки гидрощуп 19, двигаясь по копиру 20, изменяет перепад давления между рабочей и штоковой полостью гидроцилиндра 17.

Стан работает следующим образом.

Заготовку 12 устанавливают на пиноль 1!, Пиноль 11 двигается вверх и прижимает заготовку 2 к вращающейся конической оправке 13, установленной в шпинделе 8.

Копировальные суппорты сдвигаются. .При этом попзун 6 поднимается вверх.

Гидрощуп 19 по копиру 20 изменяет давление в гидроцилиндре 17 согласно заданному закону. Деформирующие ролики 4, двигаясь вдоль конической оправки 13, совершают процесс формообразования детали

12. В конце рабочего хода копировальные суппорты отходят в исходное положение и одновременно ползун 6 опускается вниз.

Цикл повторяется.

Для вывода зависимости (1) реальную конструкцию стана представили в виде расчетной схемы, в которую введены следующие жесткости (фиг. 2): С, — жесткость копировальных суппортов в радиальном направлении; C жесткость копировальных суппортов в осевом направлении; Спр приведенная жесткость упругопластических свойств материала и иэгибной жесткости оправки; а — угловая скорость вращения оправки с заготовкой.

Пример. Для реализации способа используем вертикальный стан для ротационного выдавливания.

При опытном опробывании способа были использованы медные заготовки в виде плоского диска толщиной 3 мм. Произведена раскатка нескольких заготовок на оправке с углом конусности а 50, деформирующими роликами диаметром D 190 мм и радиусом заходной части т 5- мм при скорости вращения оправки n=1050 об/мин и подачей 270 мм/с.

При этом за мерили частоту колебаний суппорта Х с помошью пьезодатчика, установленного на роликодержателе, биение оправки — индикаторной стойкой.

Получили Х 170 Гц, Р 0,03 мм.

Далее произвели определение !ф.

Для медного конуса с углом конусности а 50" и толщиной стенки 1,2 мм при выдавливании роликов с радиусом r 5 мм получили Igl 60 кr.

Гравитационная масса оправки с заготовкой тз=0,08 — у- . кг/с см

Расчетным путем, пользуясь соотношением (1), определим предельную угловую ско-. рость, превышение которой приведет к вибрации стана

1О

-=100 /!06=220 с,008 ° О, !

Формула изобретения

Способ ротационного выдавливания. конических деталей иэ плоских заготовок, включающий установку, прижим, вращение заготовки на конической оправке и раскатку вращающейся заготовки деформирующими роликами, отличающийся тем, что, с целью повышения надежности работы оборудования, срока его эксплуатации и повышения качества изделий путем обеспечения виброустойчивости процесса раскатки, в про <ессе раскатки заготовку вращают с угловой скоростью, не превышающую критическую скорость вч, значение которой определяется по зависимости

-!Я/Я, 4тз8 где Я вЂ” допустимое дополнительное радиальное усилие.

А — частота колебаний суппорта с де.формирующими роликами; тз — гравитационная масса вращающейся оправки с заготовкой; — биение оправки. или в других единицах

nð — — — — 2100 об/мин.

30о) 30 ° 470

Г зя

При сравнении расчетной скорости и с реальной скоростью и nr=2100 об/мин;

n=1050 об/мин, n(n — работа стана устойчива. Качество поверхности изделия со20 ответствует техническим требованиям.

При раскатке медной заготовки при скорости вращения оправки и=1650 об/мин и подаче 270 мм/с критическая скорость, полученная из соотношения (1), равна и

1 600 об/мин, т. е. имеет место условие

n = 1600 об/мин(л=1650 об/мин.

На поверхности заготовок, полученных в данном случае, появилась волнистость.

Осуществленив предлагаемого способа ротационного выдавливания конических изделий с угловой скоростью враще- ния заготовки ниже критической, рассчитанной по приведенной, зависимости, позволяет значительно снизить вибрации суппортов с деформируюшими роликами, повысив темсамым надежность и долговечность оборудования, качество изделий.

Составитель Е. Колядина

Реда к тор Л. Г р а тилл о Техред A. Кравчук Корректор Л. Бескид

Заказ 3584 Тираж 631 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва, jK--35, Раугпская наб., д. 4/5

Производственно-изди <е.п,скпй комбинат Патент», г. Ужгород, ул, Гагарина, l(ll