Устройство для отделения от стопы плоской заготовки и подачи ее в зону обработки

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением. Оно может быть использовано для механизации и автоматизации процессов отделения от стопы листовых заготовок. Цель изобретения - повышение производительности за счет исключения потерь времени на холостые перемещения захватных органов и расширение технологических возможностей за счет отделения от стопы полос различных типоразмеров. Устройство содержит основание 1, на котором установлены кассета 15 со стопой 14 заготовок. На стопу 14 одним концом опирается цепной конвейер с захватами. Захваты смонтированы на равномерно размещенных на цепном конвейере тележках. Другой конец конвейера закреплен на звездочке, установленной на приводном валу. На приводном валу и валу холостой звездочки смонтирована консольная балка 8. Последняя через гибкий трос 17 и блоки 18 соединена с уравновешивающим грузом 16. На балке выполнены с обеих сторон криволинейные копирные пазы с радиусными концами 21 и 22. Вакуумные захваты соединены с системой вакуумирования, представляющей собой вакуумную емкость, связанную с гибким коллектором посредством герметичного торсионного вала. Устройство обеспечивает непрерывность процесса отделения полос от стопы. 1 з.п. ф-лы, 5 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

SU, 1608002

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4491389/25-27 (22) 06.10.88 (46) 23. 11.90, Бюл. М - 43 (71) Научно-производственное объединение "Атомкотломаш" (72) Н,И.Гришин и В.А,Мортиков (53) 621.979.62-229.61 (088.8) (56) Авторское свидетельство СССР

1вв 1395406, кл. В 30 В 15/30, 1986. (54) УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ ОТ

СТОПЫ ПЛОСКОЙ ЗАГОТОВКИ И ПОДАЧИ

ЕЕ В ЗОНУ ОБРАБОТКИ (57) Изобретение относится к обработке металлов давлением, Оно м.б. использовано для механизации и автоматизации процессов отделения от стопы листовых заготовок. Цель изобретения — повышение производительности за счет исключения потерь времени на холостые перемещения захватных органов и расширение технологических возможностей за счет отделения от стопы полос различных типоразмеров. (51)5 В 21 D 43 2В В 30 В \5 30

Устройство содержит основание 1, на котором установлены кассета 15 со стопой 14 заготовок ° На стопу 14 одним концом опирается цепной конвейер с захватами. Захваты смонтированы на равномерно размещенных на цепном конвейере тележках. Другой конец конвейера закреплен на звездочке, установленной на приводном валу. На приводном валу и валу холостой звездочки смонтирована консольная балка 8. Последняя через гибкий трос 17 и блоки

18 соединена с уравновешивающим грузом 16. На балке выполнены с обеих сторон криволинейные копирные пазы с радиусными концами 21 и 22. Вакуумные захваты соединены с системой вакуумирования, представляющей собой вакуумную емкость, связанную с гибким коллектором посредством герметичного торсионного вала. Устройство обеспечивает непрерывность процесса отделе ния полос от стопы. 1 з.п. ф-лы, 5 ил.

1608002

Изобретение относится к обработке металлов давлением и может быть использовано для механизации и автоматизации процессов отделения от стопы плоской заготовки и подачи ее в зону обработки, например, в атомном машиностроении и котлостроении для отделения от стопы длинномерных полос и подачи их в зону обработки. .10

Цель изобретения — повышение производительности за счет исключения потерь времени на холостые перемещения захватных органов и расширение технологических возможностей эа счет отде-. 1

5 ления от стопы листовых заготовок различных типоразмеров.

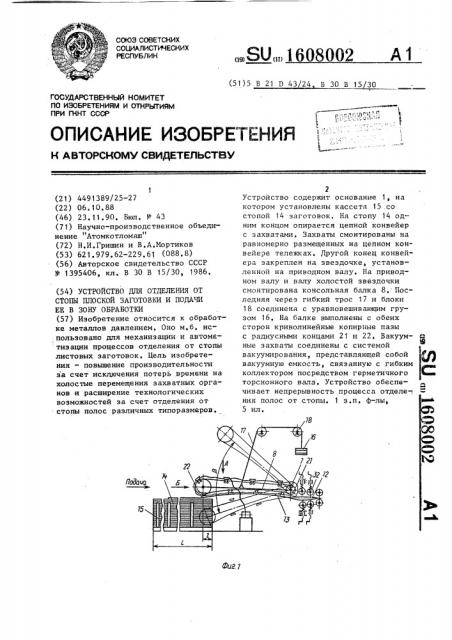

На фиг. 1 изображено устройство для отделения от стопы плоской заготовки и подачи ее в зону обработки, общий вид; на фиг.2 — вид А на фиг,1; на фиг.3 — вид Б на фиг.1;,на фиг.4— положение после захвата полос; на фиг.5 — схема вакуумирования, общий вид. 25

Устройство для отделения от стопы плоских заготовок и подачи ее в зону обработки содержит основание 1, на котором размещен вертикально замкнутый цепной конвейер 2, цепь которого охватывает приводную 3 и холостую 4 звездочки, смонтированные соответственно на валах 5 и 6, из которых с приводом 7 связан вал 5 приводной звездочки 3. Валы звездочек смонтированы по концам балки 8, Вдоль контура цепи конвейера равномерно и последовательно закреплены тележки 9, несущие вакуумные захваты ilO с внешней стороны контура цепи конвейера 2.

Цепной конвейер 2 в зоне обрабатывающей машины (не показана) одним концом 11 своей балки 8 на валу 5 приводной звездочки 3 закреплен шарнирнО с воэмОжностью свободнОго пово 45 рота в вертикальной плоскости.

Приводной вал 5 звездочки 3 установлен консольно на основании 1 параллельно и выше уровня 12 подачи полосы в обрабатывающую машину с сонмещением рабочего контура 13 и нижней ветви конвейера 2 в зоне приводной звездочки 3 с уровнем подачи полосы, КонвейеР в зоне холостой звездочки55

4 свободно опирается на ближайший к обрабатывающей машине конец стопы 14 полос, уложенных в кассету 15, и урав-, новешен эа счет жестко связанного с балкой 8 и сменным грузом 16 троса

17, огибающего блоки 18

Вдоль балки 8 с двух сторон на всю длину для направления тележек 9 выполнены криволинейные вогнутые со стороны нижней ветви конвейера копирные направляющие пазы 19 и 20, своими концами 21 и 22 плавно переходящие в концентрические относительно осей валов 5 и 6 звездочек 3 и 4.

Кривизну каждого паза выбирают в зависимости от упругих свойств полосового материала, но не более кривизны упругой линии полосового материала.

Соосно с холостой звездочкой 4 с возможностью свободного поворота на ее валу 6 и свободного контакта с полосой установлены опорные ролики

23, диаметр которых больше диаметра холостой звездочки, Концентрично одному из направляющих пазов, например 19; на балке 8 конвейера 2 выполнена копирующая поверхность 24, оцним своим концом у холостой звездочки 4 продолжающаяся за точкой 25 контакта захвата 10 с полосовым материалом а другим— оканчивающаяся перед зоной приводной звездочки 3.

Шаг t между тележками вдоль контура цепи 2 выбирается из условия одновременного расположения не менее 3 тележек 9 на нижней ветви конвейера

2 с одной стороны и из условий

L-21

t и

t =21, где L — - длина полосы;

1 — наибольшее перекрытие стопы

14 полос конвейером 2, выбираемое наименьшим иэ условия возможности захвата всех полос в стопе 14; п — целое число шагов t укладываемое по длине полосы с другой стороны условия.

Угол 8 свободного поворота конвейера 2 в вертикальной плоскости выбран наименьшим из условия полного охвата по высоте стопы 14 полос и условия удобства загрузки выше стопы 14.

Угол 0 в точке контакта захвата

10 с верхней полосой между верхней поверхностью стопы и линий рабочего контура 13 нижней ветви конвейера выбирается в пределах от 5 до 45

160 потому, что при угле, меньшем 5, резко уменьшается качество отделения полосы от стопы, а при угле, большем

45, резко возрастают рывки при работе устройства.

Каждый иэ вакуумных захватов 10 связан с системой вакуумирования, которая представляет собой вакуумную емкость 26, связанную с распределительным замкнутым гибким коллектором

27, который через пневмовыключатель

28 и переключатель 29 связан с вакуумными захватами 10. Гибкий коллектор 27 соединен с емкостью 26 через воздухоподводящую головку 30 герметичным полым (трубчатым) торсионным валом 31.

Каждый пневмовыключатель 28 пневматически связан с коллектором 27 и установлен с возможностью взаимодействия посредством подпружиненного контакта с верхней полосой стопы 14.

А каждый пневмовыключатель 29 пневматически связан захватом 10 с атмосферой и с пневмовыключателем 28 и установлен с возможностью управляющего

Ф подпружиненного контакта с копирую.щей поверхностью 24 балки 8.

Между цепным конвейером 2 и зоной обработки параллельно валу..5 привод» ной звездочки 3 размещены направляющие цилиндрические ролики 32 в два ряда, один из которых выше уровня подачи, а другой ниже его. Ролики подпружинены в вертикальной плоскости с возможностью регулировочного перемещения, оси роликов каждого ряда параллельны Между собой.

Как верхний ряд роликов 32, так и нижний размещены с возможностью направляющего контакта с плавно изгибаемой полосой в пределах ее упругих свойств и с плавным переходом на уровень подачи 12 от конвейера 2 к зоне обработки.

Устройство работает следующим образом.

Исходное положение — конвейер 2 поднят вверх. Цеховым краном кассета

15 со. стопой 14 полос устанавливается в фиксированное положение.

После включения привода 7 захваты

10 последовательно вводятся в контакт с верхней полосой в стопе 14 и предварительно уплотняются под действием вертикального усилия от неуравновешенной массы конвейера 2, причем доля неуравновешенности заранее отрегули8002 6 рована в зависимости от упругих свойств полос с помощью механизма

55 уравновешивания, одновременно или с некоторым опережением по отношению к захвату 10. Под действием управляющего контакта с полосой соответству-ющий пневмовыключатель 28 открывает доступ к вакууму, и одновременно под действием управляющего контакта от копирующей поверхности 24 балки 8 переключатель 29 открывает доступ вакуума в рабочую полость захвата 10 и закрывает при этом сброс его в ат-. мосферу, в результате чего захват 10 с рабочим усилием плотно прилипает к концу верхней поверхности верхней полосы.

Под действием силы натяжения нижней ветви конвейера 2 иэ-за наличия разности высот точки шарнирной.подвески конвейера 2 на валу 5 и верхней поверхности стопы 14 при сцеплении между захватом 10 и полосой преодолевается вертикально усилие нажатия на стопу 14 конвейером 2, и в первое мгновение конец верхней полосы отде-, ляется от стопы вверх. Полоса при этом прогибается по упругой линии, а контакт верхней полосы со стопой сдвигается влево на расстояние В, вдоль верхней полосы распространяется волна колебаний от упругого колебания конвейера 2 по высоте под действием упругих поперечных сил полосы, сцепление верхней полосы со стопой в силу указанных колебаний резко уменьшается за счет девакуумирования, в основном, зон вакуумного сцепления полос между собой, и верхний лист подается по нижней ветви конвейера 2 в сторону направляющих роликов

32 и поддерживается следующими вступающими в контакт захватами 10, последовательно включаемыми в работу в точке 25.

При движении по нижней ветви конвейера 2 за счет сцепления полосы с захватами 10 и направления тележек 9 по направляющим криволинейным лазам

19 и 20 в центральной их части выполненным с кривизной, не большей кривизны упругой линии подаваемых полос, полоса прогибается в сторону балки 8, плавно входя между рядами направляющих роликов 32, заранее отрегулированными по высоте на плавное упругое направление заданной полосы в зону обработки.

1608002

Непосредственно перед ведущей звездочкой за счет окончания управляющего контакта копирующей поверхностью пневмовыключатель 29 в силу под5 пружинивпния переключается на сброс вакуума из полости соответствующего давления в атмосферу, перекрьвая одновременно доступ вакуума к нему из системы вакуумирования, сцепление захвата с полосой прекращается, а система остается герметичнои несмотря на открытьгй от продолжающегося контакта с полосой пневмовыключатель 28.

В первый момент подачи, когда не все захватные органы 10 нижней ветви конвейера 2 находятся в контакте с. полосой, а управляющий контакт пневмопереключателя 29 под воздействием копирующей поверхности, ?4 открыт на связь с вакуумной системой, в силу отсутствия контакта пневмовыключатель перекрывает связь вакуумной системы от несвязанного с полосой захвата 10, тем самым герметизируя вакуумную сис- 25 тему.

На верхней ветви конвейера герметизация вакуумной системы двойная от закрытых одновременно пневмопереключателя 29 и пневмовыключателя 28, 30 чем повышена надежность автоматического управления захватамы.

В точке 25 в момент, когда захваты удалены от нее, конвейер 2 опирается на стопу 14 опорными роликами 23, исключая контакт с полосой звездочки

4, и в силу свободной установки роликов 24 на валу 6 при движении полосы исключается скольжение между полосой .и опорой, чем снижено сопротивление 1п подаче полосы. В силу разности h между. рабочей поверхностью захватов

10 и опорной поверхностью роликов 23 вызьвается дополнительное колебание по высоте конвейера 2, вызывающее встряхивание верхней полосы под стону

14, улучшающее процесс отделения полосы.

После схода со стопы предыдущей полосы в процессе ее перемещения в зону обработки в силу выбора шага между тележками 10, под действием неуравновешенности конвейера 2, первый, свободный от контакта с поло55 сой захват 10, захватывает следующую полосу из стопы, и процесс отделения и подачи полос продолжается до полной выработки стопы непрерывно.

В процессе работы конвейера 2, несмотря на движение захватных органов в одном направлении, подача вакуума к захватным органам 10 обеспечивается коллектором за счет его гибкости от вакуумной емкости с помощью гибкого полого торсионного вала через воздухоподводящую головку.

Формула изобретения

1. Устройство для отделения от стопы плоской заготовки и подачи ее в зону обработки, содержащее установленнь|е на основании кассету для размещения стопы заго-.îâîê, соединенные с системой вакуумирования захватные органы, механизм перемешения захватных органов, выполненный в виде замкнутого цепного конвейера, охватылающего закрепленные на валах"приводную и холостую звездочки, средств для установки на цепном конвейере захватных органов, о т л и ч а ю— щ е е с я тем, что, с целью повышения производительности работы устройства за счет исключения потерь времени на холостые перемещения захватных органов и расширения те-;;нологических возможностей за счет отделения листовых заготовок различных типоразмеров, оно снабжено размещенными попарно перед зоной обработки подпружиненными направляющими роликами, установленными с возможностью регулировочного перемещения в вертикальной плоскости, шарнирно закрепленной одним концом на валу приводной звездочки, а другим — на валу холостой звездочки консольной балкой с криволинейными копирными пазами, имеющими концентрично выполненные относительно оси валов радиусные концевые части, смонтированные на валу холостой звездочки с возможностью поворота в вертикальной плоскости опорные ролики, диаметр которых больше диаметра холостой звездочки, расположенной концентрично одному из криволинейных копирных ïàзов копирующей поверхностью, механизмом уравновешивания консольной балки с цепным конвейером, при этом средство для установки захватных органов на цепном конвейере выполнено в виде равномерно размещенных с возможностью взаимодействия с криволинейными копирными пазами тележек, система вакуумирования выполнена в. виде вакуум9 1608002 10 ной емкости, соединенной с одной сто- поверхностью, а подпружиненные конроны посредством герметичного торси- такты пневмовыключателя предназначены онного вала и воздухоподводящей го- для взаимодействия с верхней заготовловки с гибким коллектором, а с . кой. другой стороны посредством пневматически связанных между собой пневмо- 2, Устройство по п.1, о т л ивыключателя и пневмопереключателя, ч а ю щ е е с я тем, что механизм имеющих управляющие подпружиненные уравновешивания консольной балки - иконтакты, с захватными органами, при 0 пепного конвейера выполнен в виде

10 этом подпружиненные контакты пневмопере- закрепленного на консольной балке ключателя установлены с возможностью троса, соединенного через балки с ревзаимодействия с упомянутой копиркой гулируемым грузом.

Фиг. 2

Вид Б

0mcm

Юлях а Rue.3

160б002

Составитель Т. Иванова

Редактор В.Данко Техред Л.Сердюкова Корректор С Черни

Заказ 3585 Тираж 610 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35 Раушская иаб., д. 4/5 Ь

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101