Способ оребрения трубок теплообменников

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, в частности к способам оребрения трубчатых элементов. Цель изобретения -снижение металлоемкости за счет уменьшения припусков на наружной поверхности трубы. Оребрение производится подрезанием слоев металла по цилиндрической поверхности, имеющий центр кривизны со стороны оси трубки. Одновременно осуществляют отгибку ребра. Радиус кривизны определяют из соотношения R=180L/φ(ARCSINδ<SB POS="POST">K</SB>/T-ARCSINδ<SB POS="POST">K</SB>/T где L - длина кривой резания, мм T - шаг ребер δ<SB POS="POST">н</SB> - начальная толщина ребра на вершине δ<SB POS="POST">к</SB> - конечная толщина ребра в основании. Переменная по высоте толщина ребра обеспечивает улучшение теплопередающей способности теплообменника. 1 з.п. ф-лы, 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А1

„„SU, 1608003 (51)5 В 21 D 53 02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMV СВИДЕТЕЛЬСТВУ

СР

СР

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ УНТ СССР (21) 4447462/25-27 (22) 24.06.88 (46) 23.11.90. Бюл. Р 43 (71) Запорожский автомобильный завод

"Коммунар" (72) Г.В.Аверин, В.П.Стешенко и Т.Г.Гавриленко (53) 621. 981, 2 (088 ° 8) (56) Авторское свидетельство СССР

У 1180127, кл. В 21 D 53/02, 1984. (54) СПОСОБ ОРЕБРЕНИЯ ТРУБОК ТЕПЛООБИЕННИКОВ (57) Изобретение относится к обработке металлов давлением, в частности к способам оребрения трубчатых элементов. Цель изобретения — снижение

Изобретение относится к обработке . металлов давлением, в частности к способам оребрения трубчатых элементов.

Цель изобретения — снижение металлоемкости за счет уменьшения припусков на наружной поверхности трубок.

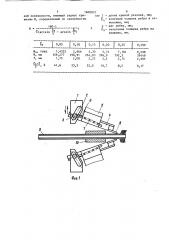

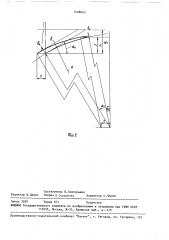

На фиг,1 представлено устройство для оребрения; на фиг,2 — схема подрезания слоя по цилиндрическим поверхностям и по параллельным поверхностям (тонкие линии).

Способ включает операции подрезания слоев материала на припусках наружной поверхности трубы и отгибку образуемых ребер, причем подрезание каждого слоя материала осуществляют срезом по цилиндрической поверхности с центром кривизны со стороны оси

2 металлоемкости за счет уменьшения припусков на наружной поверхности трубы. Оребрение производится подрезанием слоев металла по цилиндрической поверхности, имеющей центр кривизны со стороны оси трубки. Одновременно осуществляют отгибку ребра.

Радиус кривизны определяют из соотношения R=180 1/ii(arcsin 8„/t —-ares in g>/t), где 1 - длина куивой резания, мм; t — шаг ребер; начальная толщина ребра на вершине;

Зк - конечная толщина ребра в основании. Переменная по высоте толщина ребра обеспечивает улучшение теплопередающей способности теплообменника. з.п. ф-лы, 2 ил., 1 табл, трубы. Радиус кривизны определяют из соотношения

180 ° 1 — — — --- — -т

0К u

u(arcsin — — arcsin --)

t t где 1 — длина кривой резания, мм; — шаг ребер, мм;

3 - начальная толщина ребра на вершине, мм;

1,— к- конечная толщина ребра в основании, мм.

Для реализации способа можно использовать вертикально-фрезерный станок, имеющий специальную фрезерную головку для преобразования вращательного движения шпинделя в возвратно-поступательное вертикальное движение ползуна, 1608003

Полэун 1 имеет две вертикальные боковые стенки с фигурными пазами 2, через которые проходят штифты 3, закрепленные на противоположных боковых стенках салазок 4, перемещаемых в неподвижной направляющей 5. Посредством штифтов 3 осуществляется преобразование вертикального возвратно-поступательного движения полэуна 1 в продольное возвратно-поступательное движение салазок 4.

В боковых стенках салазок 4 имеются продольные криволинейные пазы

6, радиус кривизны которых соответст- 15 вует радиусу кривизны цилиндрической выпуклой поверхности, IIG которой производят подрезание слоя материала на припусках трубы, а в боковых стенках неподвижной направляющей 5 закреплены штифты 7, расположенные также по криволинейной траектории соответственно пазам 6.

За счет наличия криволинейных пазов 6 и соответственно расположенных им штифтов 7 обеспечивается требуемое движение режущего инструмента 8, закрепленного на салазках 4, по расчетной криволинейной траектории радиусом R. Для поддержки трубы 9 и подачи 30 ,ее на"заданный шаг t в процессе изготовления ребер предусмотрена направляющая 10, Способ осуществляют следующим образом.

Включают станок, Посредством пазов 2 и штифтов 3 вертикальное возвратно-поступательное движение ползуна 1 преобразуется в продольное возвратно поступательное движение са 40 лазок 4 с закрепленным на них режущим . инструментом 8.

Но так как перемещение салазок 4 осуществляется в направляющей 5 посредством продольных криволинейных 45 пазов 6 и соответственно расположен" ных им штифтов 7, перемещение режущего инструмента 8 также осуществляется по криволинейной траектории.

Вследствие чего происходит подреаа50 ние слоя материала на припусках на, ружной поверхности трубы по цилиндрической поверхности расчетным радиусом и под заданным углом, а под другим углом осуществляется отгибка образованного ребра. Затем трубу 9 переме.. 55 щают на шаг t и процесс повторяется °

Пример, Оребрение производят на трубе плоскоовальной из алюминиевого сплава, припуск на которое определяется по зависимостиЕ =R(cas Ын cosb. q) в

Ои где О(= arcsin —. н,— ° к

Задают: Ы = arcsin —,длину резания 1=20 мм, толщину ребра у основания „=0,3 мм, шаг ребра t=2 0 мм, толщину ребра у вершины F =0,05 мм.

Для сравнения расчета произведены для среза по параллельным срезу плос" костям и по цилиндрической выпуклой поверхности, Для среза равнотолщинных по высоте ребер толщиной 3 =0,3 мм определены угол резания g, и величина припуска

f< из следующих соотношений:

Е, 0 3

0 = arcsin — = агсэ п -<- 8 627

t 2,0

f = 1 sino - =1 — = 3 00 мм. в

Для среза ребер с переменной толщиной по высоте определены начальные углы резания Ы „, конечные углы резания у„,, величины припусков f u R (см. таблицу). В таблице приведена также ожидаемая экономия металла

fi-f у О °

Из результатов таблицы видно, что приближение к равнотолщинному ребру по высоте требует увеличения расхода металла. Переменная по высоте толщина ребра обеспечивает улучшение теплопередающей способности теплообмен" ника.

Формула изобретения

1. Способ оребрения трубок теплообменников прямоугольного поперечного сечения с близко расположенными ребрами, включающий операцию подрезания слоев металла из припусков на наружной поверхности трубы и,отгибку образуемых ребер, о т л и ч а ю щ и йс я тем, что, с целью снижения металлоемкости за счет уменьшения припусков на наружной поверхности трубы, подрезание каждого слоя осуществляют по цилиндрической поверхности, имеющей центр кривизны со стороны оси трубки.

2. Способ по п.1, отличаюшийся тем, что подрезание каждого слоя осуществляют по цилиндричес180 ° 1 л . 3< и (arcsxn -- — arcsin --)

° Ь

t t

0,05 0,10 0,15 0,20 0,25 0,299 град R, мм

f мм . 1,4325

159,277

1,75

2,866

198,91

2,00

4,30

264,83

2,25

5,74

396,9

2,5

7, 181

792, 3

2,75

8,598

39449

2,995

41,6

33,3

25,0

16,7

8,5

0,17

1 2

5 1608003 кой поверхности, имеющей радиус кри- - где 1. визны К определяемый по зависимости.

3— к длина кривой резания, мм; конечная толщина ребра в основании, мм; шаг ребер, мм; начальная толщина ребра на вершине, мм.

11 08003

Составитель В. Григорьева

Редактор В.Данко Техред Л. Сердюкова Корректор С.Черни

Заказ 3585 Тираж 601. Подпнс ное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб,, д. 4/5

М

Производственно-издательский комбинат "Патент", r Ужгород, ул. Гагарина, 101