Способ ковки поковок

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, а именно к способам ковки поковок типа дисков. Цель изобретения - повышение качества поковок за счет проработки приконтактных торцовых зон слитка и повышение производительности. Из слитка вырубают блок и на плоской плите узким бойком производят разгонку его торцовых участков. Слиток вращают вокруг вертикальной оси. После разгонки слиток протягивают, а затем осаживают до поковочных размеров. Разгонку торцов ведут до получения диаметров, равных (1,22...1,73) диаметра заготовки после ее протяжки. 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

5 А1 (19) (11) (51)5 В 21 1 1/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

IlO ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4410696/25-27 (22) 15.04.88 (46) 23. 11. 90. Бюл. N - 43 (71) Научно-производственное объединение по технологии машиностроения

"ЦНИИТИАШ" (72} Э.В.Веретенников, В.А.Савкин, П.А.Ломакин, Э..Ю.Колпишон и Е.К.Горовая (53) 621. 73 (088. 8) (56) Авторское свидетельство СССР

И- 1248711, кл. В 21 J 1/04, 1984. (54) СПОСОБ КОВКИ ПОКОВОК (57) Изобретение относится к обработИзобретение относится к обработке металлов давлением, а именно к способам изготовления поковок типа диска.

Цель изобретения — повышение качества поковок эа счет проработки приконтактных торцовых зон слитка и повышение производительности.

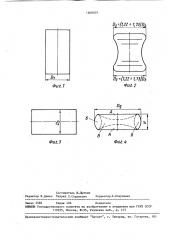

На фиг. 1 показан блок диаметром

D после рубки прибыльной и донной частей; на фиг.2 — заготовка после разгонки торцовых участков до диаметра D, равного 1,22-1,73 диаметра заготовки после протяжки D3, на фиг.3— заготовка после протяжки до диаметра

- Р, на фиг.4 — готовая поковка диска диаметром Р и толщиной Н.

Способ реализуется в следующей последовательности.

После удаления прибыльной и донной частей слиток нагревают и осуществляют разгонку торцовых участков локальным деформированием. Для устранения ке металлов давлением, а именно к способам ковки поковок типа дисков.

Цель изобретения - повышение качества поковок эа счет проработки приконтактных торцовых эон слитка и повышение производительности. Иэ слитка вырубают блок и на плоской плите узким бойком производят разгонку его торцовых участков. Слиток вращают вокруг вертикальной оси. После разгонки слиток протягивают, а затем осаживают до поковочных размеров. Разгонку торцов ведут до получения диаметров, равных 1,22-1,73 диаметра заготовки после ее протяжки. 4 ил. образования эллипсной формы после каждого прохода по торцу слиток пово,— рачивают вокруг оси íà 90 . Раэгонку проводят до пОлучения диаметра, равного 1,22-1,73 диаметра заготовки после протяжки (фиг.2). Далее заготовку кантуют на 180 и производят разгонку другого торцового участка (фиг.2). После нагрева осуществляют протяжку на диаметр или всей заготовки или только участков с диаметром

D>=(1,22-1,73)D> (фиг.3) и далее осадку до поковочных размеров диска

D и Н (фиг.4).

Протяжку заготовки можно осуществлять сразу после раэгонки торцового участка, т.е. чередуя операции разгонки и протяжки.

Эффект способа заключается в том, что разгонка торцовых участков до диаметра (1,22-1,73)D3 и включение операции, протяжки позволяют проковать

1608005 металл в торцовых зонах заготовки с уковам 1,5-3,0, что обеспечивает получение в этих объемах А заготовки (фиг. 4) равномерной рекристаллизованной структуры металла. Прн последующей осадке заготовки до поковочных размеров диска происходит интенсивная деформация металла в объемах Б и В (фиг.4). Следовательно„ применение предлагаемого способа гарантирует получение мелкозернистой рекристаллизованной структуры металла во всем объеме поковки диска..

Параметры способа определены из следующих соображений. Разгонка торцов до диаметров {1,22-1,73)D обеспечивает проковку торцовых зон А (фиг. 4) с уковом 1,5-3 0. Этот интервал укова обеспечивает проковку металла по все- 20 му диаметру заготовки при общепринятых, известных режимах ковки, обеспечивающих благоприятную схему напряженного состояния (относительная подача 1» 0,5, относительное обжатие за ход инструмента в зависимости от формы бойков 8-131). Применение укова менее 1,5 не гарантирует проковку металла во всем объеме заготовки„

Использование протяжки с уковом свыше

3,0 практически не влияет на повышение уровня механических свойств материала, но требует более длительного технологического времени ковки.

Пример. Изготавливали диск 4 ступени турбины ГТЭ-150 диаметром

1860 мм и высотой 700 мм из стали

05Х1285М2-ВД на нрессе мощностью

120 МН.

Слиток массой 25,4 т нагревали до 40

1180 С, после чего производили рубку донной и прибыльной частей. Далее заготовку диаметром 1250 мм и длиной

1500 мм устанавливали вертикально донной частью вверх на плиту и плоским бойком производили раэгонку торцового участка до диаметра 1700 мм с кантовкой вокруг оси на 90 . Нагрев заготовку до 1180 С, осуществляли раэгонку ее торцового участка до диаметра 1700 мм со стороны прибыльной части, а далее вырезными бойками производили протяжку заготовки до диаметра 1050 мм и длины 2400 мм, Поале нагрева заготовки до 1180 С осуществляли ее осадку до поковочных размеров диска: диаметра 1860 мм и высоты 700 мм. !

По сравнению с известным предлагаемый способ обеспечивает повышенное качество изделий за счет более однородной структуры металла во всем объеме поковки, не требует специальных инструментов и приспособлений ! позволяет повысить производительность.

Формула изобретения

Способ ковки поковок, преимущественно осесимметричных, типа дисков, включающий рубку донной и прибыльных частей слитка, разгонку его торцовых участков узким бойком на плите с вращением вокруг оси до образования вогнутой боковой поверхности и осадку до поковочных размеров, о т л и— ч а ю шийся тем, что, с целью повышения качества поковок и производительности, после разгонки торцовых участков производят протяжку, причем разгонку торцовых участков осуществляют до диаметров, равных 1,22-1,73 диаметра заготовки после ее протяжки.

Составитель И.Лыткин

Редактор В,Данко Техред Л.Сердюкова Корректор А.Осауленко

Заказ 3585 Тираж 496 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Иосква, Ж-35, Раушская наб., д, 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина, 101