Шлакообразующая смесь и способ ее получения

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии, а именно к составам и способу получения шлакообразующих смесей, используемых для разливки стали в изложницы. Цель изобретения - поризация шлаколитых плит и снижение их расхода, улучшение качества поверхности слитков и снижение содержания в них неметаллических включений. Для этого смесь содержит мас.%: доменный шлак 83,4-87,6 плавиковый шпат 10-13 техническая бура 2,4-3,6. Благодаря пониженным значениям температуры плавления смеси /1205-1240°С/, вязкости и поверхностного натяжения ее шлакового расплава улучшается качество поверхности слитка и снижается количество неметаллических включений. Благодаря добавке буры в смесь в два приема: в ковш с расплавом /0,4-0,6% от массы расплава/ и в формы перед разливкой расплава /2-3% от емкости формы/ обеспечивается получение плит повышенной пористости, в результате чего снижается их расход. 1 з.п. ф-лы, 2 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

„„SU „„1608014 (51)5 В 22 D 7/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И OTHPbflHRM

ПРИ ГКНТ СССР (2 1) 4311663/27-02 (22) 01. 10. 87 (46) 23. 11. 90. Бюл. №- 43 (71) Уральский научно-исследовательский и проектный институт строительных материалов (72) Л.P.Çÿòüêîâà, И.Я.Чернявский, E.ß.×åðíûøîâ, P.Ô.Ìàêñóòîâ, С.Н.Миллер и А.В.Иванов (53) 621.745.58 (088,8) (5e) Авторское свидетельство СССР

¹ 835610, кл, В 22 D 7/00, 1981.

Автбрское свидетельство СССР . № 1357120, кл, В 22 D 7/00, 1986. (54) ШЛАКООБРАЗУКЩАЯ СМЕСЬ И СПОСОБ

ЕЕ ПОЛУЧЕНИЯ (57) Изобретение относится к металлургии, именно к составам и способу получения шлакообразующих смесей, используемых для разливки стали в изложницы. Цель изобретения — поризация

Изобретение относится к металлургии а именно к составам и способам

Э получения шлакообразующих смесей, используемых для разливки стали в изложницы.

Цель изобретения - поризация шлаколитых плит и снижение их расхода, улучшение качества поверхности слитков и снижение содержания в них неметаллических включений.

Для приготовления шлакообразующей смеси в виде плит испольэовали жидкий . доменный шлак, техническую буру с содержанием тетрабората натрия не менее 94Х и плавиковый шпат с содержанием фторида кальция 90-957.

2 шлаколитых плит и снижение их расхо" да, улучшение качества поверхности слитков и снижение содержания в них неметаллических включений. Для этого смесь содержат, мас.Х: доменный шлак

83,4-87,6; плавиковый шпат 10-13; техническая бура 2,4-3,6. Благодаря пониженным значениям температуры, плавления смеси (1205-!240 С), вязкости и поверхностного натяжения ее шлакового расплава улучшается качество поверхности слитка и снижается количество неметаллических включений.

Благодаря добавке буры в смесь в два приема: в ковш с расплавом (0,4-0,6Х от массы расплава) и в формы перед разливкой расплава (2-3Х от емкости формы) обеспечивается получение плит повышенной пористости, в результате чего снижается их расход. 2 с.п. ф-лы, 2 табл.

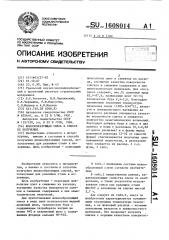

В табл.1 приведены составы шлако. образующей слеси согласно изобретению.

В табл,2 представлены данные, характеризующие свойства смеси по изобретению, а также результаты использования смеси при разливке стали

ШХ15СТ в изложницы на слитки массой

2,7 т.

Как следует из табл.2, смесь по изобретению характеризуется пониженными значениями температуры плавления, а ее шлаковый расплав — низкими значениями вязкости и поверхностного натяжения. Это позволяет получить слитки с хорошим качеством поверхнос1608014

Т а б л и ц а 1

Содержание, мас.Х, в смесях

Ингредиенты

Доменный шлак

Плавиковый шпат

Техническая бура ти и низким соцержанием неметаллических включений.

Пример 1. В расплав доменного шлака (54 кг), находящийся в жаровом

5 пространс ве электродуговой печи при

1500 С, вводят 6 кг (107 от массы шихты) плавикового шпата, перемешанного с 0,24 кг технической буры (0,4Х), и выдерживают расплав при

1500 С в течение 15 мин. Расплав о выпускают в ковш, охлаждают до 1260 С и заливают в металлические формы размером 240х240х35 мм, на дно которых предварительно засыпано по 60 г технической буры (примерно 2Х от веса отливки). В результате поризации шлакового расплава и последующего его затвердевания в формах получаются пористые шлаколитые плиты, которые затем подвергают термообработке при следующем режиме: 30 мин при 750ОС, ч при 900 С, охлаждение со скоростью 50-60 град/ч. Полученные плиты с объемной массой около 1500 кг/м и со средним весом 3,0 кг были испытаны при разливке в изложницы шарикоподшипниковой стали марки ШХ15СТ.

Пример 2. Пористые шлаколитые плиты изготавливали по описанной технологии. При этом содержание плавикового шпата составляло 11,5Х, буры в шихте 0,5Х, буры в форме 2,57.

Пример 3. IIo описанной технологии изготавливали смесь, содержа35 щую 137 плавикового шпата. При этом содержание буры в шихте составляло

0,67, буры в форме ЗХ.

В результате реализации способа по изобретению получены составы смесей со свойствами, представленными в табл,2.

Таким образом, использование предложенных смеси и способа ее приготовления обеспечивает улучшение качества поверхности слитков, снижение содержания в них неметаллических включений и снижение расхода плит благодаря их поризации.

Формула изобретения

1. Шлакообразующая смесь для плит,. используемых при разливке стали в изложницы, содержащая доменный шлак и техническую буру, о т л и ч а ю— щ а я с я тем, что, с целью поризации шлаковых плит и снижения их расхода, улучшения качества поверхности слитков и снижения содержания в них неметаллических включениИ, смесь дополнительно содержит плавиковый шпат при следующем соотношении ингредиентов, мас.7.:

Доменный шпак 83-,4-87,6

Плавиковый шпат 10-13

Техническая бура 2,4-3,6

2. Способ получения шлакообразующей смеси для плит, используемых при ! разливке стали в из.пожницы, включающий перемешивание жидкого доменного шлака с бурой в ковше, заливку полученного расплава в формы, о т л и— ч а ю шийся тем, что, с целью поризации шлаколитых плит и снижения их расхода, улучшения качества поверхности слитков и снижения содержания в них неметаллических включений, буру вводят в ковш с расплавом в количестве 0,4-0,67 от массы расплава и дополнительно в формы перед разливкой расплава в количестве 2-ЗХ от емкости формы.

87,6 85)5 83,4

10,0 11,5 13,0

2,4 3,0 3,6

1608014

Таблица2

Значения для смесей по табл.1

Свойства

1 (2 3

Температура плавления п .ит, С

Вязкость шлакового расплава при 1500 С, Па с

Поверхностное натяжение, ЗЩж/м

Качество поверхности слитка, балл

Количество неметаллических включений, балл

1210 1205

1240

0,04

0,04

0,04

348 337

358

1,52

1,30

1,47

3,12

4,62

4,28

Составитель В.Мальков

Редактор В.Данко Техред Л.Сердюкова Корректор С.Шевкун

Закas 3585 Тираж 624 Подпис но е

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб. ° д. 4/5

Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина, 101