Способ окускования фосфатного сырья

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии подготовки фосфатного сырья к производству фосфора электротермическим методом. Целью изобретения является сокращение затрат на измельчение при сохранении прочности продукта. Способ заключается в измельчении фосфатного сырья, приготовлении из него пульпы, увлажнении пульпой фосфатного материала, содержащей 20-70% твердой фазы фракции минус 0,074 мм, используемой в количестве 49,4-73,9% от общего количества увлажнителя, окатывании шихты с подачей на окатывание оставшегося количества увлажнителя, содержащего 1-10 мас.% твердой фазы фракции минус 0,044 мм, сушке и обжиге полученных окатышей. 1 табл.

COOS СОВЕТСНИХ

СОЦИАЛИСТРИЕСНИХ

РЕаЪЬЛИН (19) (11) 110 А1

Щ)5 С 01 В 25/01

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А STOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

IlO ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4439172/23-26 (22) 10.06.88 (46) 23. 11.90. Бюл. И 43 (71) Волжский филиал Ленинградского государственного научно-исследовательского и проектного института основной химической промышленности (72) Л.И.Борисова, И.П..Талхаев, С.Я.Гальперина, Т.А.Алтеев и О.В.Олатова (53) 661.631 (088.8) (56) Авторское свидетельство СССР и 1096206, кл. С 01 В 25/01, 1981. (54) СПОСОБ ОКУСКОВАНИЯ ФОСФАТНОГО

СЫРЬЯ (57) Изобретение относится к технолоИзобретение относится к технологии подготовки фосфатного сырья к производству из него фосфора электротермическим методом.

Цель изобретения - снижение затрат на измельчение при сохранении проч-. ности продукта.

ll р и м е р. Фосфатное сырье подвергают,измельчению в мельницах мокро. го помола и готовят пульпу с содержанием твердой фазы фракции минус

0,074 мм в количестве 503. Фосфатное .ырье в количестве 1 кг увлажняют полученной пульпой, взятой в количестве

0,108 кг, что составляет 604 от общего количества увлажнителя. Влажность шихты после увлажнения 4,9ь. Увлажненную пихту окомковывают с подачей

2 гии подготовки фосфатного сырья к производству фосфора электротермическим методом. Целью изобретения является сокращение затрат на измельчение при сохранении прочности продукта.

Способ заключается в измельчении фосфатного сырья, приготовлении из него пульпы, увлажнении пульпой фосфатного материала, содержащей 20-70 ь твердой фазы фракции минус 0,074 мм, используемой в количестве 49,4-73,93 от общего количества увлажнителя, окатывании шихты с подачей на окатывание оставшегося количества увлажнителя, содержащего 1-10 мас. твердой фазы фракции минус 0,044 мм, сушке и обжиге полученных окатышей, 1 табл. на окомкование оставшегося количества увлажнигеля, предварительно подвергнутого измельчению до содержания фракции минус 0,044 мм 53. Получают сырые окатыши с влажностью 10,4г,.

Окатыши сушат при 200 С в течение

15 мин и обжигают при 1100 С в течение 25 мин. Получают окатыши с прочностью на удар 93-94ь на истирание

4,5-5,5, при удельной производительности процесса 0,47-0,49 т/м2 ч.

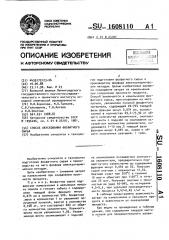

В таблице представлена зависимость,В затрат на измельчение и прочности про- а, дукта в зависимости от показателей процесса.

Как видно иэ приведенных в таблице данных, при содержании твердой части в пульпе для предварительного увлаж1608110 рс

СодерианмЕ твчрдой части в пульпе, ь

Количество пульпы, В от оптимального йихта, кг дрииер дульпа для предварительного увлаинению

Ругьпа для оконкованию

Фосфатное сырье количества для предеарительного увлаиненню фракции минус

0,074 нн для оконковання

Фракции минус

0,044 нм

Твердая часть

Т вар- Вода дая часть

Количество

Вода

Количество для для предварительокон" кованого увпаинения

Известный

0,0494 .

0,0494

0,0684

0,0736

0,0736

0,072

n,О65. ч,0684

0,0676

0,0775

0,077

0,047

0,0484

60,0 40,0

60,0 40,0

60,0 40,0

60,0 40,0

60.0 40,0

60,0 40,0

60,0 40,0

60,0 40,0

60,0 40,0

49,0 51,0

49,4 50,6

73.9 86,1

74,5 25,5

1,0

1,0

1,О

1,0

1,О

l,0

1,0

1,0

1,0

1,0

1,0

1,0

1,0 l,0

0,0026

0,0026

0,0036

0,0044

0 ° 0044

О ° 007

0,0076

0,0084

О ° 0041

0.0041

0,0025

0,0026

0,052

0,052

0,072

Q,088

0,088

0,072

0,072 а 076

0,076

0,0816

0,081

0,0496

0,051

0,0148

0,0156

0,054

0,0924

0,093 7.

0,054

0,054

0,057

0,057

0,0397

0,0395

0,О7ОВ

0,0745

0,0632

0,0624

0,054

0,0396

0,0383

0,054

0,054

0,057

0,057

0,0392

0,0395

0,0702

0,0745

0,078

0,078

0,108

0,132

0,132

0,108

0 108

0,114

0,114

0,0784

0,079

0,140

0,149

5 г

5

О

11

5

1

3

5

7

9

11

12

33 нения 20-703 (примеры 2-4), а в пуль-. пе для окомкования 1-10 мас.Ф,(примеры 7 и 8, по средним значениям примеры 2-4), при соответственном распределении количества- пульпы для предварительного увлажнения 49,4-73,96 (примеры 11 и 12, по средним значениям примеры .2-4, 7 и 8), остальное - для окомкования, прочность окатышей после 1ð обжига на удар составляет 93-954, на истирание 4-5,53; удельная производи- тельность 0,47-0,51 т/м ч, т.е. высокие показатели. При этом уменьшение объема измельчения сырья для пульпы по фракции 0,044.-0 мм составляет 85,796,66 и соответственно стоимость измельчения 1 т сырья от фракции 0,0740 мм до фракции 0,044-0 мм по указанным примерам снижается. При изменении 20 содержания твердой фазы в пульпе для предварительного увлажнения (при уменьшении до 19о6 - пример 1, при увеличении до 716 - пример 5) и в пульпе для окомковайия (при уменьше- 2 нии до 0 - пример 6, при увеличении до 116 - пример 9), а также при изменении количества пульпы для увлажнения от общего количества (при уменьшении до 49,06 - пример 10, при увеличении до 74,56 - пример 13) качественные показатели обожженных окатышей и удельная производительность снижаются в сравнении с предлагаемыми преФракцию менее

0,044 нн

40-7О

19

71

50 делами, соответственно прочность на удар до 92-93,56, на истирание количество мелочи увеличивается до 4,576, удельная производительность сни- жается до 0,46-0,48 т/м2 ч; хотя по примерам 1, 5, 9, 10 и 13 разница стоимости измельчения от фракции 0,074

0 мм до фракции 0,044-0 мм составляет

0,1-0,45 руб (пример 6 - стоимость измельчения на уровне известного способа).

Таким образом, предлагаемый способ позволяет сократить затраты в 2-12 раз. формула изобретения

Способ окускования фосфатного сырья, включающий измельчение фосфатно- . го материала, приготовление иэ него пульпы, увлажнение пульпой фосфатного сырья, окатывание смеси, сушку и обжиг полученных гранул, о т л и ч а юшийся тем, что, с целью снижения затрат на измельчение при сохранении прочности продукта, увлажнение ведут пульпой, содержащей 20-70"6 твердой фазы фракции - минус 0,074 мм, используемой в количестве 49,4-73,94 от общего количества увлажнителя, а на окатывание подают оставшееся количество увлажнителя, содержащего 1

10 мас.l. твердой фазы фракции минус

0,044 мм °

1608110 преломление таблицм

Йрочиос т ь -обоммемимк окатмеед бример удел ьмал промээодитальмосrь ° т/eee ч

Умен@и ремиз объема мзмельчеммл серел длл пульпм по

° рэ коим э0,044 we колмчестео мемель

8 чаемого сирьл длл пульпе, 8 сир\а ока тимед рракцмм Фракции

-0,074 -0,044 we

Стоимостьь иэиельчеммл

1 т смрьл, руб, or

° за кции

-0,074 we до зрак ции, -0,044 we

Олаемост ь, ма удар

8 иа истирание, i

° мктм пос ле предеаритепьмото уела юеюеы е ь дэзест-l,11,9 12,2 10,1 12 ° 2"

eeet е

93,8-94 ° 2 4,7-5,6

0,47-0,51

3-00 (искоркам величина)

2-55

2-57

1-81

2-86

2-86

2-65 2-64

2-62

2-71

2-72

2-90

2-90

100

3-00

Составитель Б.Шаронов

Редактор Н.Яцола Техред Н.дидь1к Корректор А.Осауленко

Фа

Заказ 3590 Тираж 407 Подписное

ВНИИПИ Государственного комитета Ilo 413 613 TeHHR34 M oTKpblTHRM 0pN ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r.Óæãîðoä, ул.Гагарина, 101 ,т

2

4

6

8

11

12

Se9

5,8

4,9

3.5

3,4

",9

4.9

5,1

S,l

3,6

3,7

6,2

6,5

10,0

9,9

10,4

10,4

10,6

10,7

l0,1

10,55

10,5

10,1

10,05

10,5

10,3 85 ° О

85,7

93,7

95 ° 4

95,5

88,5

88,2

87,2

90,5

90,6

96,6

96,6

15 ° О

14 3

6.3

4,6

4 5

11.5

11,8

12,8

9,5

0-28

3 ° 4

3,4

85,0

85,7

93,7

95,4

95,S

88 ° 5

88 ° 2

87,2

90,5

90,6

96,6

96,6

0-45

0-43

0-19

О-! 4

0-14

0-35

0"36

0-38

0-29

0-28

0-10

0-10

Размица стамиости мз» мельчемил leo известному и про длз таемому способам, зуб

92-93

93-94

93-94

93 ° 5-94,5

93-94,5

92-93

93-94

93.5-94,5

93-93,5

93-94

93.5

93,5-95

93-93,5

5-7

4,8-5 ° 5

4,5-5.5

4-5

5-6

5-7

4.5-5 ° 5

4-5

4.5-5,5

5-6

4.5-5,5

4-5

4,S-S,S

0,46-0,47

0,47-0,48

0,47-0 49

0,48-0,50

0,46-0,47

0,46-0,47

0,47-0 ° 49

0,49-0,51

0,47-0,48

0,46-0,47

0,47-0,48

0,48-0.51

0,I7-0. 48