Сырьевая смесь для получения цементного клинкера

Иллюстрации

Показать всеРеферат

Изобретение относится к промышленности строительных материалов, преимущественно к составам сырьевых смесей для производства цементного клинкера. Целью изобретения является повышение прочности при сжатии и снижение температуры обжига. Предлагаемая сырьевая смесь для получения цементного клинкера содержит, мас.%: мартеновский шлак 5,7-8,7 трепел 6,0-11,0 абразивный шлам подшипникового производства 3,0-5,0 мел остальное. Температура обжига составляет 1370-1380°С прочность при сжатии 60,3-61,3 МПА. 3 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) А1 (51)5 С 04 В 7/38

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4617173/23-33 (22) 07. 12.88 (46) 23.11.90. Бюл. ¹ 43 (71) Белорусский технологический институт им. С,И. Кирова (72) Обони Лжозей Одигуре (ИС), М.И.Кузьменков и О.П.Усова (SU) (53) 666.94 (088.8) (56) Авторское свидетельство СССР

438623, кл. С 04 В 7/38, 1972. (54) С11РЬГВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ

ЦЕМЕНТНОГО КЛИНКЕРА (57) Изобретение относится к промышИзобретение относится к промьппленности строительных материалов, преимущественно к составам сырьевых смесей для производства цементного клинкера.

Цель изобретения — повышение прочности при сжатии и снижение температуры обжига.

Отходом подшипникового производства является абразивньп» шлам. Состав шлама неоднороден и содержит 55-602 металла, 22-26Х смазочно-охлаждающего агента и 18-22Х абразива, По химическому составу металл ЦХ 15 содержит, мас.Х:

С 1,32-2,65 о 1, 32-3, 46

С 0,57-1,27

Мп 0,25-0,31

Si 0,24-0,48

S 0,064-0,076

2 ленности строительных материалов, преимущественно к составам сырьевых смесей для производства цементного клинкера. Целью изобретения является повышение прочности при сжатии и снижение температуры обжига. Предлагаемая сырьевая смесь для получения цементного клинкера содержит, мас.l : мартеновский илак 5,7-8,7; трепел

6,0-11,0; абразивный шлам подшипникового производства 3,0-5,0; мел . остальное. Температура обжига составляет 1370-1380 С; прочность при сжатии 60,3-61,3 МПа. 3 табл.

Р Менее 0,03

Fe Остальное

Химический состав в оксидном выражении всех компонентов представлен в табл. 1.

1Io гранулометрическому составу а6разивн»п» нлам состоит из частиц, 7.:

0-0,12 мм 48,0-60

0,2-1,00 мм 20,0-29, 9

Менее 1,0 мм Остальное

После термообработки при 600-800 С о в течение 30 мин шлам имеет химический состав, мас.Ж:

Fe<0 25,00-80,00

А1.ú0 15,00-17,00

Siu2, 1,00-2,00

Cr 0 0,60-1, 20

Ti0 О, 10-0, 20

Fe 4, 00-!0, 00

МпО 0,40-1, 11

1608155

Это позволяет снизить содержание металлического железа и тем самым регулировать содержание оксидов железа в получаемых клинкерах. :".бразивный шлам используется с целью снижения коэффициента температурного расширения и увеличения термостойкости но практического использования не имеет. Иартеновский шлак является от- 10 ходом сталеплавильного производства.

Известно использование шлака в качестве компонента для производства цементного клинкера с целью снижения температуры обжига с 1450- 1500 до

1400-1450 С. Совместное использование абразивного шлама и мартеновского шлака неизвестно. Иел, используемый в сырьевой смеси,и трепел соответствуют ГОСТам. 20

Сырьевую смесь готовят путем сов,местного помола шихты, ее грануляции с последующим обжигом в электропечи.

Пример 1. .Для приготовления шихть в мельницу вводят 3 мас.X. отхо- 25 да подшипникового производства, пред-. варительно термообработанного при

600 С в течение 30 мин, 5,7 мас.7. размолотого мартеновского шлака, 85,30 мас. мела и 6 мас.X трепела, перемалывают до остатка на сите 008 не более 6-8Х. Далее перемолотую смесь заливают водой до влажности 15Х и гранулируют в грануляторе, после чего налравляют на обжиг. Обжиг производят при 1400 С в электропечи. о 35

Полученный цементный клинкер резко охлаждают на воздухе и размалывают до остатка на сите 008 8,0 .

Испытание цементного клинкера на физико-механические показатели производят в соответствии с ГОСТом.

Остальные примеры выполнены аналогич1 но примеру 1 с определенным варьированием ингредиентов и приведены в табл.2.

С целью изучения влияния совместнога использования в составе сырьевой смеси мартеновского шлака и теряообработанного абразивного шлама ис следуют процесс усвоения СаО при обжиге. Гранулы обжигают при 10001350 С в течение 30 мин. Содержание

СаО определяют этилово. -глицератным способом. Результаты и составы смесей представлены в табл. 3.

Химический состав полученных клинкеров без предварительной термообраi

Формула изобретения

Сырьевая смесь для получения цементного клинкера, включающая карбонатсодержаший, алюмосодержащий, кремнеземсодержащий и железосодержащий компоненты, о т л и ч а ю щ а— я с я тем, что, с целью повышения прочности при сжатии и снижения температуры обжига, она содержит в качестве карбонатсодержащего компонента мел, алюмосодержащего — мартеновский шлак, кремнеземсодержащего— трепел и железосодержащего — абразивный шлам подшипникового производства, предварительно термообработанный при 600-800 С в течение 30 мин, при следующем соотношении компонентов, мас.7:

Иартеновский шлак 5,7-8,7

Трепел 6 0-11,0

Абразивный илам подшипникового производства

Иел

3,0-5,0

Остальное ботки абразивного шлама следующий,,мас.Х: СаО 62-63; Ге Оз 9,5-13; А1 Оз

3, 4-3, 7; 8i0 j 20, 1-21, 3; T i 0 у О, 3-0, 5;

ИпО О, 6-0,67; Cr O> 0,23-0, 29; Fe

0,02-0, 11, что соответствует расчету, мас.l: С,S 65-/4; С,S 1 — 6,6, алюмоферриты кальция 16-18.; феррит кальция 6-7,3. При использовании термообработанного абразивного шлама полученные клинкеры имеют химический состав, мас.X: СаО 62-65; Fe 0g 3,04 б А1 0 g 2 4 3 5; Si0z 21-22; TiÎ

О,З-O,G; ИпО 0 5 0,6; Сг О 0,2-0,25.

Таким образом, предлагаемая сырьевая. смесь позволяет снизить температуру обжига на 50-80 С, повысить предел прочности на 20-35Х и, кроме того, исследуемый мартеновский шлак не является определяющим в процессе клинкерообразования и он при отсутствии абразивного шлама не приводит к увеличению прочности. Нагрев абразивного шлама ниже 600 С обеспечивает степень окисления металлического железа на 80-87X., что приводит к увеличению содержания Fe<0 ?? ???????????????????? ??????????????????. ???????????????????? ?????????????????????? ???????? 800 ?? ??????????????????????????????, ?????? ?????? ?????????????? ?????????????????? ???????????????????????????? ???????????? ?????? ?????????????????? 99,5>

D (*

Ю (Ч а

С. >

VI л а

D а

Ф а

D л

А а

D а

D иЪ

l (Ч (аЪ

1 1

Ю (Ч

ОЪ о о (Ч л а О е о ((иЪ а

Ю л а

О\

РЪ ((Ъ В

° 3 о о

I I л

О

Ве о

hx o5ct

22I R ф (fa ф

ОО.ф ОЭ

g, þ g î g, ä аЪ о ( ((Ю (Ъ и (II

Ра

Ф

II а о

l (Ч о о (Ъ

1 (Ъ а( ((Ъ а о

1 а

D о (aI

I (О (4Ъ а

СО

CO а о

Ф (Ъ а

Ю

Ъ (( а

РЪ а (Ч

I (Ч (О (О а

1 I

О а

D (Ъ а

Ю

I а о (Ч а

О (Ъ

1 1 а (Ч а

l I (Ъ (Ъ а

O (Ч

1 ф

С(сО

1 I (П (Ъ (Ч

1608155

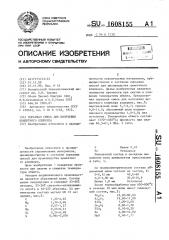

Таблнца 2 пепе ра га а во

CH ного а, 58>80

61,30

6О,ЗО

40,4О

43,55

З8,ОО

39,20

41,25

З1,2О

29,50

85,3Р 5,70

79,8 7,20

75узо 8,70

70,00 9,00

80,00 5, 00

6,00. 9,00

11,00

15, 00

13, 00

600 1400

800 1380

700 1370

600 1400

600 t 400

3,00

4 ° 00

5,00

6,00

2,00

11 ее а 8

2, Оо 3,00

47 ю00

48,20

6 79,00

7 83, 00 8,00

4,00

9,00

1450

29,00

28,25

12, 00

Таблица 3

Состав, мас.X т Абразивный шлам

Пример

Мел Марте-, новскийй шлак

Трепел

Температура обжига сырьевой смеси, С

Содержание

СаО в спеке, 7. емпература бжига абраного шлама, ОС

1 82

700

2 80 33 7,33

3,33

700

3 82

700

4 81

6,66

5 81

3,33

Составитель И.Илясова

Техред Л.Серд окова

Корректор И.Пожо

Редактор Н.Яцола

Заказ 3592 Тираж 566 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

lI13035, Москва, Ж"35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.Ужгород, ул. Гагарина,101

1350 t 000

1350

31

28,2

1,2

24

0,2

24,8

20,8

24,8

3,4

1,4

30,4

26,4

14,5

4,8