Способ терморихтовки листового металла и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии и может быть использовано для выравнивания формы листового металла в процессе термообработки. Целью изобретения является повышение качества листового металла по плоскостности, повышение производительности и снижение трудоемкости. Предусмотрены следующие операции: набор листов в пакет, размещение его на формообразующем элементе устройства, приложение давления, нагрев и охлаждение. Устройство для терморихтовки содержит опорную плиту 2 и расположенный на ней формообразующий элемент 3 с синусоидальной рабочей поверхностью, амплитуда синусоиды определяется зависимостью (0,011÷0,013)<SP POS="POST">.</SP>B, а период (0,54÷0,56)<SP POS="POST">.</SP>B, где B - ширина формообразующего элемента. Изобретение позволяет уменьшить неплоскостность листов в 2,5-3,5 раза, повысить производительность в 2-3 раза и снизить трудоемкость. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 С 21 0 9/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ фЯ. Р<

f !

4 (57) Изобретение относится к области то металлургии и может быть использовано ди для выравнивания формы листового ме- . до дадлеюе

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ (21) 4390378/31-02 (22) 09.03.88 (46) 23.11.90. Бюл. № 43 (71) Магнитогорский горно-металлургический институт им. Г.И, Носова (72) П.И. Денисов, А.В. Кугенев, В,A. Некит, В,К. Хабаров и И.Н. Назаров (53) 621.78.019.7(088.8) (56) Авторское свидетельство СССР № 348623, кл. С 21 D 1/26, 1970.

Авторское свидетельство СССР № 352953, кл. С 21 D 9/Об, 1970. (54) СПОСОБ ТЕРМОРИХТОВКИ ЛИСТОВОГО МЕТАЛПА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

„„SU» 1608233 A 1

2 талла н процессе термообработки, Целью изобретения является повышение качества листового металла по плоскостности, повышение производительности и снижение трудоемкости. Предусмотрены следующие. операции: набор листов в пакет, размещение ego на формообразующем элементе устройства, приложение давления, нагрев и охлаждение.

Устройство для терморихтовки содержит опорную плиту 2 и расположенный на ней формообразующий элемент 3 с синусоидальной рабочей поверхностью, амплитуда синусоиды определяется зависимостью (0,011-0,013) В, а период (0,54-0,56) В, где  — ширина формообразующего элемента. Изобретение позволяет уменьшить неплоскостность лисв в 2,5-3,5 раза, повысить произвотельность в 2-3 раз» и снизить труемкость. 2 с.п, ф-лы, 2 ил., 1 табл, 1608233

Изобретение относится к металлургии и может быть использовано для выравнивания формы листового металла в процессе отжига, закалки и других опраций т .рмообработки.

Целью изобретения является повышение качества листового металла по плоскостности, повышение производительности и снижение трудоемкости.

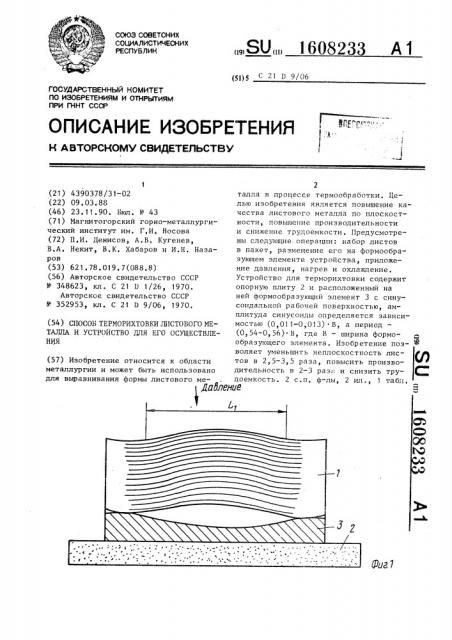

На фиг. 1 и 2 показана схема осуществления способа, Способ включает набор листов в пакет 1, размещение его на формообразующем элементе устройства, приложение давления, нагрев и охлаждение (фиг,1 и 2).

Положительный эффект достигается в результате релаксации и благоприятного перераспределения остаточных 20 напряжений в металле при термаобработке, Устройство для терморихтовки содержит опорную плиту 2 и расположенный на ней формообразующий элемент

3 с синусоидальной рабочей поверхностью, амплитуда синусоиды которой определяется зависимостью (0,0 11-0,013) В, а период — (0,54-0,56) В, где  — ширина формообразующего элемента, Пример . Дпя сравнения терморихтовки листового металла по прототипу и предлагаемому способу отобраны с одной и той же партии и плавки пачки листового металла с серединной коробоватостью сортаментом 0,8х1000 мм (фиг, 1) и краевой волнистостью

1,0>1000 мм (фиг. 2).

Равное количество металла подвергли 4О терморихтовке па прототипу и по предлагаемому способу с использованием предлагаемого устройства, Результаты испытаний приведены в таблице, 45

Установлено, что процесс комплектации садки, загрузки и выгрузки металла и пластин из печи является более трудоемким по прототипу и занимает 2,5 ч, по предлагаемому спасо- 50 бу — около 1 ч. Это связано с тем, что терморихтовка по прототипу требует проведения следующих дополнительных операции ", размещение двух опорных плит, установка промежуточных пластин и фиксация элементов стяжки, Кроме того, используемые в процессе атжига по прототипу промежуточные пластины подвергаются термическому короблению и требуют дополнительной станочной подготовки (2-3 ч), Наличие промежуточных пластин, опорных плит и элементов специального,крепежного приспособления снижает рабочий объем печи, вследствие чего производительность процесса уменьшается до 1 т/ч, что ниже в 2-3 раза производительности предлагаемого способа, Сравнительный отжиг с термофиксацией показал„ чта металл, обработанный по прототипу, имеет неудовлетворительную плоскостность (28-40 мм при норме 12 мм). Процесс, проведенныи по предлагаемому способу, позволил снизить величину искривления поверхности металла до требуемой (12 мм), Формула изобретения

1. Способ терморихтовки листового металла, включающий набор листов в пакет, размещение его на формообразующем элементе, приложение давления, нагрев и охлаждение, о т л и ч а юш и и с я тем, что, с целью повышения качества листового металла по плоскостности, повышения производительности и снижения трудоемкости способа. размещают пакет на гофрированном формообразующем элементе выпуклым участком пакета на вогнутый участок элемента и наоборот, 2. Устройства для термарихтавки листового металла, содержащее опорную плиту с формообразующим элементом, о т л и ч а ю щ е е с я тем, что формообразующий элемент расположен на опарнои плите и выполнен с синусоидальной рабочей поверхностью, амплитуда синусоиды которой определяется зависимостью (0,011-0,,013) В, а период— (0,54-0,56) В, где 8 — ширина рабочей поверхности формообразующего элемента.

1Г>08233

Сортамент листового

1!лоскост

НОСТЬ ПОС

Форма поПроизводительность верхности металла металла ле отжига, мм процесса, т/ч

30-38

Менее 1

1,0 х 1000

28-32 тость

0,8 х 1000

Серединная коробоДо 40

32-36

10-12

2 — 3

1,0 " 1000

8-11

0,8 х 1000

До 12

До 12

1,0 > 1000

Способ терморихтовки

По прототипу 0,8 1000

1,0 х 1000

Предлагаемый 0,8 1000

Серединная коробоватость

Краевая волнис ватость

Краевая волнистость

Серединная коробоватость

Краевая волнистность

Серединная коробоватость

Краевая волнистость Хр уцоемк О с ть

Станочная подготовка элементов сборки 2-3 ч.

Комплектация садки печи 1,5 ч, раз-; борка после рихтовки 1 ч

Специальная подготовка не требуется, комплектация садки

О,э ч, разборка

0,5 ч