Способ термической обработки литейных алюминиевых сплавов

Иллюстрации

Показать всеРеферат

Изобретение относится к термической обработке алюминиевых сплавов, в частности сплавов на основе AL-CU-MN. Цель изобретения - повышение прочности, пластичности и снижение склонности короблению. Способ термической обработки включает закалку и старение, а перед закалкой сплав подвергают термоциклированию путем нагрева до температуры закалки, охлаждению на воздухе до температуры солидуса с числом циклов 10-15, причем последнее охлаждение проводят в воде комнатной температуры. 1 табл.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (51)5 С 22 Е 1/057

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCKOf4V СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ П<НТ СССР (21). 4372561/31-02 (22) 01.02.88 (46) 23.11.90. Бюл. М 43 (71) Физико-технический институт

АН БССР (72) P.Л. Тофпенец, M,И, Хараева и А.Д. Грешилов (53) 621.765,78(088.8)

1 (56) Авторское свидетельство СССРФ 1244203, кл. С 2? F 1/04, 1985 ° (54) СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ JIHTEHHb1X AJINMHHHEBbIX CIIJIAB0B

Изобретение относится к области термической обработки алюминиевых сплавов, в частности литейных сплавов на основе Аl-Си-Мп, подвергаемых термической упрочняющей обработке.

Цель изобретения — повышение прочности, пластичности и снижение склонности и короблению.

Пример. Способ обработки использовали на отливках сплава ВАЛ10, Химический состав сплава, 7: Си 4,5;

Мп 0,7; fi 0,2; Cd 0,15. Вследствие большой разницы в атомных радиусах алюминия и кадмия сплав отличается повышенной искаженностью кристаллической решетки и склонностью к деформации.

Образцы перед закалкой проходили термоциклическую обработку в интервале температур 545 495 С 5, 10, 13, „„SU„„1608241 А 1 (57) Изобретение относится к термической обработке алюминиевых спланон, в частности сплавов на основе А1-Си-Мп, Цель изобретения — повышение прочности, пластичности и снижение склонности к короблению. Способ термической обработки включает закалку и старение, а перед закалкой сплав подвергают термоциклиронанию путем нагрева до температуры закалки, охлаждению на воздухе до температуры солидуса с числом циклон 10-15, причем последнее охлаждение проводят н воде комнатной температуры. 1 табл, l5 20 циклов. От последнего цикла нагрева производилась закалка с охлаждением в воде комнатной температуры. Старение сплава проводили по режиму 170 С 7 ч, Для определения склонности к деформации исползонали кольца переменного сечения. Деформация колец определялась по изменению расстояния между метками, нанесенными на кольце после его разрезки„!

Механические испытания проводили на образцах, выполненных по ГОСТ

I 1497-84. Нагрев образцов проводился со скоростью 5 С/мин, охлаждение до

t>>< со скоростью 35 "С/мин.

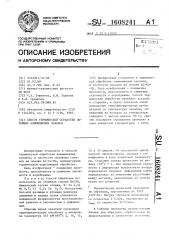

В таблице приведены сравнительные данные для образцов, обработанных по предлагаемому и известному способам, 1б0

Таким образом, предварительная термоциклическая обработка сплава, предшествующая закалке, обеспечивает повышение прочностных и пластических свойств сплава в сочетании с низкой их склонностью к деформации, Формула изобретения

ЛеФормация, еханические свойства

Старение

Закалка

Способ

Коли- Охлакбь, а >

МПа МПа

Температура нагрева, с

Охлаад иОщая среда емперату- Копна нагре- честно а а, С циклов честно дающая циклов среда

Предлага еы й

445 375 10,0 0,26

545»495

1О

Вода комнатной температуры

Il и

375 10,0 О, 26

370 9,5 0,28

7 Воздух 440

435

7 Воздух 430

170

13

Известный

350 10 0,57

10 - " - 170

545 л520

Составитель А. Аксенов

Редактор О, Н1рковецкая Техред Л.Олийнык Корректор C. Черни

Заказ 3596 Тираж 493 Подписное

ННИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

11303 5, Москва, Ж-35, Рауаская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.Ужгород, ул. Гагарина, 101

Способ термической обработки литейнь1х алюминиевых сплавов, преимущест8241 4 венно системы алюминий-медь-марганец, включающий термоциклирование, закалку после термоциклирования с температуры верхнего уровня интервала циклирования и последующее старение, о т л ич а ю шийся тем, что, с целью повышения прочности, пластичности и снижения склонности к короблению, термоциклирование ведут в интервале от температуры закалки до солидуса с числом циклов 10-15.