Способ определения степени разрыхленности волокнистого материала

Иллюстрации

Показать всеРеферат

Изобретение относится к текстильной промышленности, может быть использовано для определения степени разрыхленности натуральных и химических волокон и сравнительной оценки разрыхляющей способности текстильных машин приготовительных процессов прядения и позволяет повысить точность результатов и снизить трудоемкость при повышении производительности. Клочки волокнистого материала разделяют на группы по аэродинамическим параметрам, определяют массу каждой группы и среднюю массу клочка волокон в каждой группе, а степень разрыхленности волокнистого материала оценивают по зависимости массы каждой группы клочков от модуля разрыхленности каждой группы клочков волокон, рассчитываемого по формуле M<SB POS="POST">PL</SB>=M<SB POS="POST">I</SB> <SB POS="POST">ср</SB><SP POS="POST">.</SP>G/V<SB POS="POST">I</SB> <SB POS="POST">ср</SB>, где M<SB POS="POST">1</SB> <SB POS="POST">ср</SB> - средняя масса клочка I-той группы, мг G - ускорение свободного свободного падения, м/с<SP POS="POST">2</SP> V<SB POS="POST">и</SB> <SB POS="POST">ср</SB> - средняя скорость витания клочков I-той группы, м/с. Разделение клочков на группы осуществляют путем введения их при свободном падении в горизонтальный поток воздуха и осаждения на горизонтальную поверхность. 1 з.п. ф-лы, 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

По ИЗОБ ЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГННТ СССР (21) 4384990/30-12 (22) 31.12.87 (46) 23.11.90. Бюл, 9 43 (71) Центральный научно-исследовательский институт хлопчатобумажной промьппленности (72) З,И.Куликова и Г.Г.Павлов (53) 677 .01 (088.8) (56) Финкельштейн И.И. Аэродинамический метод определения разрыхленности хлопка. — Текстильная промьппленность, 1951, lh 9, с. 19-21. (54) СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ РАЗРЬБЛЕННОСТИ ВОЛОКНИСТОГО 11АТЕРИАЛА (57) Изобретение относится к текстильной промышленности, может быть использовано для определения степени разрыхленности натуральных и химических волокон и сравнительной оценки раз— рыхляющей способности текстильных машин приготовительных процессов прядения и позволяет повысить точность

Изобретение отно сится к текстильной промьппленности и может быть использовано для определения степени разрыхленности натуральных и химических волокон и сравнительной оценки разрыхляющей способности текстильных машин приготовительных процессов прядения.

Цель изобретения — повьппение точности результатов и снижение трудоемко(..ти при повышении производитель—

HO(: Н. !

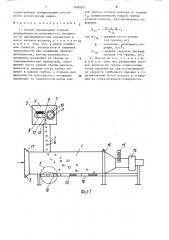

1а фи1 . l изображена схема устрой— ства цл>((>Ilðåäåëeíèÿ степени разрых— lенности в(н!окнистol (ý матРри lла1 на

„„SU„„1608255 A f

fg1) $ (> О1 (9/00 в В 07 В 7/ОО

2 результатов и снизить трудоемкость при повышении производительности.

Клочки волокнистого материала раз-. деляют на группы по аэродинамическим параметрам, определяют массу каждой группы и среднюю массу клоч.— ка волокон в каждой группе, а степень раэрыхленности волокнистого материала оценивают по зависимости массы каждой группы клочков от модуля разрыхленности каждой группы клочков волокон, рассчитываемого

2 по формуле И, = m, g/v;,1» где ш, с — средняя масса клочка i-й группы, мг; g. — ускорение свободного падения, му с; ч, — средняя ско2, рость витания клочков i-й группы,м/с, Разделение клочков на группы осуществляют путем введения их при свободном падении в горизонтальный поток воздуха и осаждения на горизонтальную поверхность. 1 з.п. ф-лы, 4 ил.

1 фиг ° 2 — узел Е на фиг.1; на фиг, 3 диаграммы процентного (по массе) распределения скоростей витания клочков волокнистого материала на различных стадиях его переработки в процессах рыхления-очистки; на фиг.4 — диаграммы процентного (по массе) распределения значений модуля разрыхленности клочков волокнистого материала на различных стадиях

его переработки в процессах рыхленияочистки.

Способ реализуется с помощью устройства, которое состои г из горизонтально(о короба вытянутой дормы с

1608255 постоянным поперечным сечением,вергикальной шахты 2, установленной на горизонтальном коробе 1 со смешением к его открытому торцу 3 и сообшенной с полостью короба 1, разъединительного механизма 4, установленного в верхней части вертикальной шахты 3.

Для удобства наблюдения за разъединением анализируемого волокнистого материала 5 и прохождением клочков 6 указанного материала стенки горизонтального короба 1, вертикальной шахты 2 и кожуха 7 разъединительного механизма 4 могут быть выполнены из прозрачного материала, например из оргстекла. Разъединительный механизм

4 может состоять, например, из кожуха

7, транспортера 8, прижимного валика 9, разъединяющего валика .10, закрытого кожухом 11, который имеет окно 12. Транспортер 8 и разъединяюший валик 10 установлены с зазором 13, В одном из торцов горизонтального короба 1 установлен побудитель 14 тяги, 25 в качестве которого может быть использован вентилятор. Перед побудителем

14 тяги в коробе 1 установлены манометр 15 и съемная сетка 16. С открытого торца 3 короб 1 сообщен с атмосферой и снабжен профилированным коллектором 17. На днище 18 короба 1 установлены перемычки 19, разделяю1(<ие днище 18 по длине на равные участки

20. Указанные участки 20 могут быть

35 выполнены в виде съемных поддонов.

Способ определения степени разрыхленности волокнистого материала осуществляют следующим образом.

Анализируемый волокнистый матери- 40 ал 5 помещают в разъединительный механизм 4. С помощью транспортера

8 материал подается к разьединяющему валику 10, который разъединяет его на клочки 6. При этом разъедини- 45 тельный механизм 4 регулируют таким образом, чтобы исключить нарушение формы клочков в анализируемом волокнистом материале. Это достигается наличием зазора 13 и особенностями

50 гарнитуры валика 10. Прижимной валик

9 обеспечивает создание равномерного слоя материала 5, поступающего к разъединяющему ва<1ику 10. Одновремен— но с приведением в peAcòâèå разъеди55 нительного механизм<1 4 включают побудитель 14 тяги. Клочки 6 анализи— руемого волокнистого материала из разъединител1ного механизма 4 посту1 ä е m,, m с Я

О< )

1 с средняя масса клочка

1 и ГPVIIIIbl MI > усксрение свободного падения, и/< пают в вертикальную шахту 2, в ко: торой достигают при их "вободном падении скорости витания. Для этого высота шахты 2 выбирается такой, чтобы клочки 6 при выходе из нее заведомо успели достигнуть указанной скорости.

Разъединительный механизм 4 после помещения в него материала 5 герметизируют для того, чтобы воздух в вертикальной шахте 2 был неподвижен. Из шахты 2 клочки 6 поступают в горизонтальный короб 1, в котором на них начинает действовать воздушный поток, создаваемый побудителем 14 тяги и имеющий постоянную скорость, например, I м/с. Воздух в короб забирается через профилированный коллектор 17, который обеспечивает равномерность поля скоростей в 1оперечном сечении короба 1. Скорость воздушного потока в коробе I определяют посредством манометра 15. Под действием указанного воздушного потока клочки 6 начинают двигаться в коробе I по наклонной траектории, которая определяется результиру1ощей от сложения вектора скорости витания каждого клочка 6 и вектора скорости воздушного потока в коробе 1, т.е. клочки б сносятся указанным воздушным потоком в сторону побудителя 14 тяги и осаждаются на днище 18, при этом чем меньше скорость витания клочка б,тем его траектория более пологая и,следо— вательно, он осядет на более удаленном расстоянии от места ввода ° Неосевшие отдельные волокна улавливаются сеткой 16, что предотврашает их попадание в побудитель 14 тяги °

Осаждаясь на днище 18, разделенном перемычками 19 на равные интервалы, клочки 6 автоматически делятся на группы. При этом в каждой группе будут находиться клочки с близкими значениями скоростей витания. Осевшие клочки 6 вынимают из короба 1 и определяют среднюю массу клочка в каждой группе путем взвешивания. После этого определяют модуль разрыхленности дпя каждой группы клочков исходя из зависимости

08255 иэ зависимости

v nor h ч

Ь 1

1О

8 где пот

h—

М под 10Бщ

5 16

v, — средняя скорость витанйя. > со

i-й группы, м/с.

В первом приближении скорость витания для подстановки в указаннук зависимость может быть определена скорость витания клочка, м/с; скорость воздушного потока в коробе, м/с; высота короба,м; длина проекции пути,пройденного клочком с момента ввода его в короб до момента осаждения на днище, м.

Более точно указанная скорость витания может быть определена исходя из зависимости, полученной на основании решения, уравнения движения клочков в сносящем потоке.

По результатам расчетов строят диаграмму.. По оси ординат откладывают значения процентного отношения где 11, „ „- масса осевших клочков 6 на каждом отдельном поддоне 20;

И вЂ” общая масса клочков, осевших на днище короба.

По оси абсцисс откладывают значения модулей раэрыхленности Y. p„ и по точкам строят кривые. Чем больше значения модулей разрыхленности групп анализируемого материала, тем правее по оси абсцисс смещены кривые, что указывает на более высокую сте3 пень разрыхленности анализируемого волокнистого материала.

На диаграмме (фиг.3) показано процентное распределение (по массе) скоростей витания клочков волокнистого материала на различных стадиях его переработки в процессе рыхленияочистки, полученное по известной методике, принятой в качестве прототипа и базового объекта: после питателя П-1 — кривая 21, после наклонного очистителя ОН-6-3 — кривая 22, после второго наклонного очистителя

0Н-6-4 — кривая 23, после трепальной машины Т-16 — кривая 24. Так как скорости витания клочков для указанных

55 этапов (после разрыхления BQJIoKHHc того материала на различных машинах) лежат в близких интервалах значений, и, как следств;е, кривые 21 — 24 почти полностью совмещены, то диаграмма по фиг.3 не обеспечивает .сравнительной оценки степени разрыхленности волокнистого материала на указанных стадиях технологического процесса.

Диаграмма (фиг.4) показывает процентное распределение (по массе) модулей разрыхленности клочков волокнистого материала на различных стадиях его переработки, полученное по предложенному способу на предложенном устройстве: после питателя

П-1 — кривая 25, после наклонного очистителя ОН-6-3 — кривая 26,после второго наклонного очистителя 0Н-6-4кривая 27, после трепальной машины

T-16 — кривая 28. Определенные модули разрыхленности клочков для каждого иэ указанных этапов технологического процесса лежат в различных интервалах значений и, как следствие, кривые 25 — 28 смещены одна относительно другой вдоль оси абсцисс. Диаграмма по фиг.4 более наглядно показывает различие степеней разрыхления волокнистого материала на укаэанных стадиях технологического процесса, т.е. обеспечивается достоверность сравнительной оценки разрыхляющей,способности различных машин при определении степени разрыхленности волокнистого материала по ряду значений модуля разрыхленности.

Анализ диаграммы по фиг.4 позволяет сделать вывод о том, что наибольшая степень разрыхления у волокнистого материала, взятого после трепальной машины T†- 16 (кривая 28), наи- меньшая — после питателя П-1 (кривая 25). Степени разрыхленности волокнистого материала, взятого после очистителей ОН-6-3 (кривая 26) и

ОН-6-4 (кривая 27), занимают промежуточное положение, Вместе с тем,левые ветви кривых 27 и 28 показывают, что наряду с разрыхлением материала при его очистке происходит однОвременно и уплотнение (эакатывание) части клочков материала от избыточности воздействий и несовершенства рабочих органов машин. Таким образом, предложенный способ обеспечивает не только определение степени разрыхленности волокнистого материала, но и (608255 характеризует разрыхляющую способность используемых машин.

Ф о р м у л а и з о б р е т е н и я дой группы клочков волокон от модуля

И Р, разрыхленности каждой группы клочков волокон, рассчитываемого по формуле

1. Способ определения степени разрыхленности волокнистого материала по аэродинамическим параметрам и массе клочков волокон, о т л и ч а ю- 1ð шийся тем, что, с целью повышения точности результатов и снижения трудоемкости при повышении производительности, клочки волокнистого материала разделяют на группы по 15 аэродинамическим параметрам, определяют массу каждой группы клочков, волокон и среднюю массу клочка волокон в каждой группе, а степень разрыхленности волокнистого материала 20 оценивают по зависимости массы кажBli cp °

М Ы рю

Э

1 с где m, — средняя масса клочка

i. — é группы, мг;

g — ускорение свободного падения, м/с ч, — средняя скорость витания клочков i-й группы, м/с.

2. Способ по п.1, о т л и ч а юшийся тем, что разделение клочков волокон на группы осушествпяют путем введения их при установившейся скорости свободного падения в горизонтальный поток воздуха и осажде ния на горизонтальную поверхность.

)б08205 фиг. 2

1,0 Ogham /С

Фиг.З

1608255

СЪ ОM Ф ЧС:р щ) ц» . (gp ц (СЭ > 4 3 4 4 С а ъ ъ»

Составитель Г. Новикова

Техред Л.Сердюкова Корректор И.Иуска

Редактор О.Ирковецкая

Заказ 3597

Тираж 383 1одписн< е

В11И11ПИ Государственного комитета по изобретениям и ткрытиям при ГКНТ СГСР

113035, Москва, Ж-35, Рауш кая наб., д. 4/5

1роиэнодственно — издательский комбинат "11атснт", г. У;г ород, ул. Гагарина, 101