Способ определения температуры д.к.чернова

Иллюстрации

Показать всеРеферат

Изобретение относится к области металлургии и может быть использовано при термической обработке сталей и сплавов. Целью изобретения является повышение точности определения температуры Д.К.Чернова. Металлографические шлифы греют в вакууме или инертной атмосфере до температур от АСз до АСз+300°С с шагом 10-120°С, выдерживают при каждой температуре в течение времени, необходимого для образования на поверхности шлифа сплошной сетки канавок термического травления по границам зерен, измеряют геометрические параметры канавок термического травления и определяют относительную энергию поверхности зерен аустенита, после чего строят графическую зависимость относительной энергии от температуры нагрева и температуру, соответствующую минимуму относительной энергии принимают за температуру Д.К.Чернова. Способ позволяет более точно определить требуемую температуру, чем известный. 1 ил.

союз советских

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5!)5 G 01 N 1 /32

СТВЕННЫЙ КОМИТЕТ

P ЕТЕ Н И ЯМ И ОТКРЫТИЯМ

СССР

ГООУДА

ПО ИЗО

ПРИ ГКН

САНИЕ ИЗОБРЕТЕНИЯ

РСКОМУ С8ИДЕТЕЛЬСТВУ

К АВТ

СОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУЧЕРНОВА бретение относится к области меии и может быть использовано при ской обработке сталей и сплавов. изобретения является повышение ти определения температуры нова. Металлографические шлифы

Иэ таллур термич

Це сти.

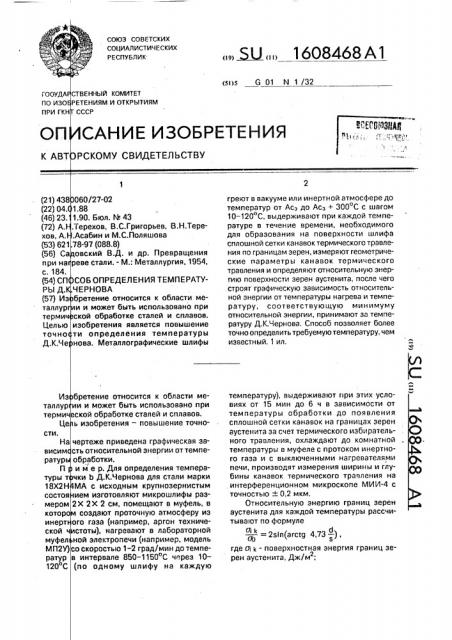

На висим ратуры

П туры т

18Х2Н состоя мером которо инерт ской ч муфел

М П2У) ратур

120 С чертеже приведена графическая засть относительной энергии от темпеобработки. и м.е р. Для определения темперачки Ь Д.К.Чернова для стали марки

MA с исходным крупнозернистым ием изготовляют микрошлифы раз2Х 2Х. 2 см, помещают в муфель, в создают проточную атмосферу иэ ого газа (например, аргон техничестоты), нагревают в лабораторной ной электропечи (например, модель со скоростью 1-2 град/мин до темпев интервале 850 — 1150 С через 10(по одному шлифу на каждую (21) 438 (22) 04. (46) 23. (72) А. хов, А. (53) 621 (56) Са при на с. 184. (54} СП

РЫ Д. (57) Из таллур термич

Целью точно

Д.К.Ч е

060/27-02

1.88

1.90. Бюл. ЬЬ 43 .Терехов, В.С.григорьев, В,Н.Тере.Асабин и М.С.Поля шова

78-97 (088. 8) овский В.Д. и др. Превращения реве стали. - М.: Металлургия, 1954, бретение относится к области меии и может быть использовано при ской обработке сталей и сплавов. ь изобретения — повышение точно„, . Ж „„1608468 А1 греют в вакууме или инертной атмосфере до температур от Асз до Ac> + 300 С с шагом

10 — 120 С, выдерживают при каждой температуре в течение времени, необходимого для образования на поверхности шлифа сплошной сетки канавок термического травления по границам зерен, измеряют геометрические параметры канавок термического травления и определяют относительную энергию поверхности зерен аустенита, после чего строят графическую зависимость относительной энергии от температуры нагрева и температуру, соответствующую минимуму относительной энергии, принимают за температуру Д.К.Чернова. Способ позволяет более точно определить требуемую температуру, чем известный. 1 ил, температуру), выдерживают при этих условиях от 15 мин до 6 ч в зависимости от температуры обработки до появления сплошной сетки канавок на границах зерен аустенита за счет термического избирательного травления, охлаждают до комнатной температуры в муфеле с протоком инертного газа и с выключенными нагревателями печи, производят измерения ширины и глубины канавок термического травления нэ интерференционном микроскопе МИИ-4 с точностью ": 0,2 мкм.

Относительную энергию границ зерен аустенита для каждой температуры рассчитывают по формуле — = 2з!п(агст9 4,73 — ), и о

Ор $ где oj k - поверхностная энергия границ зерен аустенита, Дж/м;

1608468

o o — поверхностная энергия микрозерен в сечении плоскостью шлифа, Дж/м;

d — глубина канавок термического травления,м;

s — ширина канавки термического т ра влен ия, м, после чего строят графическую зависимость относительной энергии от температуры высокотемпературной обработки и на полученной кривой определяют температуру, соответствующую минимуму относительной энергии, которую принимают за температуру точки b Д.К.Чернова для стали

18Х2Н4МА. По результатам графического построения эта температура равна 1040 + 10 С. которую используют при термической обработке стали

18Х2Н4МА с крупнозернистым исходным состоянием в качестве предварительной обработки (например, высокотемпературной нормализации) перед стандартной закалкой и отпуском для обеспечения волокнистого вязкого излома, применяемого для обеспечения волокнистого вязкого излома, применяемого при контроле качества стали после термообработки.

Предлагаемый способ позволяет точно определить точку Чернова в отличие от известного, основанного на металлографическом определении размеров зерен и дающего лишь интервал в 30 — 50 С, в котором находится искомая температура.

Формула изобретен и я

Способ определения температуры в сталях с крупнозернистой структурой, включающий изготовление образ5 цов толщиной, равной величине прокаливаемости стали, нагрев первого образца до Ас>, нагрев последующих образцов с шагом 10120 С до Ac + 300 С и охлаждение, изготовление из образцов металлографических

10 шлифов и определение температуры

Д.К.Чернова, отличающийся тем, что, с целью повышения точности, металлографические шлифы изготовляют перед нагревом, нагрев проводят в вакууме при

15 давлении не более 0,14 MRa в инертной атмосфере с последующей выдержкой при температуре нагрева в течение 0,25 — 6 ч до образования на поверхности шлифа сплошной сетки канавок термического травления

20 по границам зерен аустенита, затем измеряют геометрические параметры канавок термического травления и определяют относительную энергию поверхности зерен аустенита по формуле

25 (Ti k о оо

= 2 sin (arctg 4,13 — ), S где ц k — поверхностная энергия границ зерен аустенита, Дж/м;

oo— - поверхностная энергия микрозе30 рен в плоскости щлифа, Дж/м; б и з — соответственно глубина и ширина канавок, м, с последующим построением графика зависимости относительной энергии от темпера35 туры нагрева, а температуру Д.К.Чернова определяют по минимумуотносительнойэнергии.

1608468

Gls е

I,3

I,I

0,9

0,7

0,5

0,3

I040