Диспергатор

Иллюстрации

Показать всеРеферат

Изобретение относится к химическому машиностроению, в частности к оборудованию для получения тонкодисперсных систем и дегазации обрабатываемых сред методом гидроакустического воздействия, и может использоваться для интенсификации технологических процессов производства паст, растворов, соков, эмульсий, суспензий, требующих интенсивного перемешивания и других массои теплообменных процессов пищевой и сельскохозяйственной промышленностей. Целью изобретения является повышение диспергирующей и дегазирующей способности. Устройство содержит перфорированные ротор и статор, патрубки подвода и вывода жидкости. Газ из полости ротора выводят в камеру посредством резьбовых втулок, установленных наклонно выходным концом к оси кольцевого ротора. Входной торец втулок размещен в центре поперечного сечения ротора. 1 ил.

союз советсних сОциАлистичесних

РЕСПУБЛИН

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPGHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

llQ изоБРетениям и отнРытиям пРи Гннт сссР (21) 4612422/23-26 (22) 05.12.88 (46) 07.12.90. Бюл. Р 45 (71) Всесоюзный научно-исследовательский технологический институт гербицидов и регуляторов роста растений (72) Г.А.Сергеев, Г.А.Коврижников и А.Н.Докучаев (53) 66.069.84 (088.8) (56) Авторское свидетельство СССР

Р 1009500, кл. В 01 F 7/16, 1981. (54) ДИСПЕРГАТОР (57) Изобретение относится к химичес,кому машиностроению, в частности к оборудованию для получения тонкодисперсных систем и дегазации обрабатываемых сред методом гидроакустическоИзобретение относится к химическо-, му машиностроению, в частности к оборудованию для получения тонкодисперсных систем и дегазации обрабатываемых сред методом гидроакустического воздействия, и может использоваться для интенсификации технологических процессов производства паст, растворов, соков, эмульсий, .суспензий, требующих интенсивного перемешивания, а также для деаэрирования, вспенивания и других массо- и теплообменных процессов пищевой и сельскохозяйственной промышленности.

Целью изобретения является повышение диспергирующей и дегазирующей способности устройства.

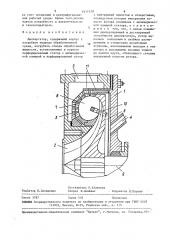

На чертеже изображен диспергатор, продольный разрез.

„SU 1611428 А1 (51)5 В 01 Р 7/16, B 01 D 19/ОО

2 го воздействия, и может использоваться для интенсификации технологических процессов производства паст,растворов, соков, эмульсий, суспензий, требующих интенсивного перемешивания и других массо- и теплообменных процессов пищевой и сельскохозяйственной промышленности. Целью изобретения является повышение диспергируюшей и дегазирующей способностей. Устройство содержит перфорированные ротор и статор, патрубкн подВода и вывода жидкости. Газ из полости ротора выводят в камеру посредством резьбовых втулок, установленных наклонно выходным концом к оси кольцевого ротора.

Входной торец втулок размещен в центре поперечного сечения ротора, 1 ил.

Диспергатор состоит из корпуса 1 с патрубком 2 подвода обрабатываемой среды, патрубком 3 отвода обработанной жидкой фракции, патрубком 4 отвода газа, перфорированного статора 5 с цилиндрической камерой 6 и смонтированного коаксиально в ней кольцевого ротора 7 с внутренней полостью

8 и наклоненными выходом к оси 9 ротора 7 резьбовыми втулками 10, доходящими входным торцом до центра круга, образующего сечение внутренней полости. 8 ротора 7.

С целью настройки диспергатора на оптимальный режим работы перфорированный статор 5 может иметь съемноповоротный регулирующий кожух 11.

Диспергатор работает следующим образом.

16114Z8

ЗО

Рабочая среда, например суспензия, подается по патрубку 2 в нагнетательные элементы ротора 7, например в каналы закрытого лопастного колеса (не обозначены), и из него под давлением во внутреннюю полость 8, где закручивается ее стенками в газоаидкостной вихрь. В газожидкостном вихре создаются градиенты давления, больший на периферии и меньший, но избыточный, (не вакуум) в центре. В результате вращения ротора 7 вокруг своей оси 9 периферийное избыточное давление во внутренней его полости складывается с напором, развиваемым ротором 7 при его вращении, перепад давления на рабочих органах роторастатора возрастает, расход рабочей среды и эффективность диспергирования также возрастают. В центре газожидкостного вихря возникает вакуум, который компенсируется избыточным давлением, создаваемым центробежными силами при вращении ротора 7 вокруг 2 своей оси. Поэтому в центре газожидкостного потока будет не вакуум, а разрежение, точнее, пониженное по сравнению с периферийными слоями, но избыточное давление относительно атмосферного. Это давление будет выталкивать скапливающиеся в центре газожидкостного вращающегося вихря . пузырьки газожидкостной смеси через наклонные втулки 10 в цилиндрическую камеру б и далее через патрубок ч наружу из аппарата. Вакуум-насос не требуется. Поскольку втулки 10 наклонены выходом к оси ротора 7, то при движении газожидкостной смеси по втулкам 10 смесь подвергается центри-, дугированию: жидкость отбивается назад, во внутреннюю полость 8, и вытесняет из нее газ, как менее плотный, а газ в очищенном от жицкости виде попадает в цилиндрическую камеру 6 и из нее по патрубку 4 к потребителю. Дополнительный сепаратор не требуется.

Наличие втулок, посредством которых внутренняя полость ротора соединена с цилиндрической камерой статора, необходимо для отвоца парогазовой фазы иэ центра газожидкостно; о вихря °

Выполнение втулок наклоненными выходом к оси ротора преврашает ротор в сепарационное устройство,При этом жидкость, как более плотная по сравнению с газом, при своем движении по втулкам к выходу, т.е. к оси ротора, и, следовательно, против центробежных сил отбрасывается ими во внутреннюю полость, вытесняя из нее газ по этим втулкам.

Наклонные втулки необходимы,чтобы аппарат работал эффективно и как диспергатор, и как дегазатор. При отсутствии наклонных втулок (например, газоотводящий патрубок закрыт) аппарат работает как диспергатор. При закрытом выходном патрубке жидкой среды аппарат работает как дегазатор, так как газ выжимается центробежными силами из рабочей среды, т ° е., регулируя площадь проходного сечения газоотводящего патрубка и/или отводящего обработанную жидкость патрубка, можно регулировать режим работы диспергатора и определять оптимальный режим работы.

Наилучшими условиями для осуществления процесса диспергирования в обечайковых прорезных рабочих органах ротора-статора являются условия, когда в жидкости растворено газа около половины от нормального. В этом случае образуется максимальное количество "схлопывающихся микропузырьков (размерами 3-10 мкм), которые осуществляют диспергирование и минимальное количество "сливающихся и всплывающих пузырьков, которые оказывают демпфирующее воздействие разрушению, В изобретении "сливающиеся и всплывающие пузырьки отводятся через наклонные втулки из внутренней полости ротора в газоотводящий патрубок.

Выполнение резьбовых втулок доходящими входным торцом до центра круга, образующего сечения внутренней полости, позволяет осуществлять регулируемый отбор парогазовой среды из зоны ее образования. Это уменьшает унос жидкости с парогазовой фазой и способствует лучшей очистке газа от паров жидкости. Кроме того, втулки позволяют экспериментально устанавливать зоны отбора наиболее "чистых" фаз.

Технико-экономическая эффектив55 ность изобретения заключается B повышении диспергирующей и дегазирующей способности. Диспергирующая способ ность повышается за счет обезгаживания рабочей среды, а дегазирующая

Формула изобретения

Составитель О.Калякина

Техред Л.Олийнык

Корректор M. t)àðoøè

Редактор Н.Лазаренко Заказ 3787 Тираж 518 Подписное

ВНКИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

1)3035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина,101

5 )6) за счет сепарации и центрифугирования рабочей среды. Кроме того,исключается потребность в вакуум-насосах и газосепараторах.

Диспергатор, содержащий корпус с патрубком подвода обрабатываемой среды, патрубком отвода обработанной жидкости, установленные в корпусе перфорированный статор с цилиндрической камерой и перфорированный ротор

1428 6 с внутренней полостью и отверстиями, посредством.которых внутренняя полость ротора соединена с цилиндричес" кой камерой статора, о т л и ч а юшийся тем, что, с целью повышения диспергирующей и дегазируюшей способности диспергатора, ротор выполнен кольцевым и снабжен размещенными в отверстиях резьбовыми втулками, наклоненными выходом к оси ротора и доходящими входным торцом до центра круга, образующего сечение внутренней полости ротора.