Способ производства полос

Иллюстрации

Показать всеРеферат

Изобретение относится к прокатному производству, а именно к получению полосовых профилей, используемых для работы при отрицательных температурах. Цель изобретения - повышение уровня прочностных и пластических свойств при одновременном увеличении производительности процесса. Исходную заготовку первоначально обжимают в ящичных калибрах, затем - в проходах с пластовыми калибрами с симметричным утонением кромок, полученные утоненные края переформировывают в утолщения в ребровом калибре и завершающую прокатку проводят в гладких валках. При этом формирование утоненных частей и переформирование их в утолщения осуществляют с принудительным охлаждением, подавая в первом случае охладитель на кромки, а во втором на утоненную центральную часть полосы. При использовании способа получают полосовые профили с прочностными характеристиками Σ<SB POS="POST">B</SB> и Σ<SB POS="POST">S</SB> большими, чем в известном способе, на 10-30 и 5-45 МПа соответственно и пластическими свойствами δ на 2-5% и ударной вязкости при -40 и -60°С на 6-16 Дж/см<SP POS="POST">2</SP>. Повышение производительности составляет 2-6%. 3 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)я В 21 В 1/38, 1/26

ГОСУДАРСТВЕН- ЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕН l3lV: И ОТКРЫТИЯ<«<

ПРИ ГКНТ СССР

ОПИСАНМЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4487107/27-02 (22) 28.09,88 (46) 07.12.90. Бюл, ¹ 45 (71) Украинский научно-исследовательский институт металлов (72) Ю,В,Филонов, Л.Ф.Кузнецов, Х.М.Сапрыгин, Е.Д. Гавриленко, В.С.М<едведев, В.Ф.Коваленко. С.И.Кирилин и А.И,Банников (53) 621.771,04(088.8) (56) Авторское свидетельство СССР № 615956, кл. В 21 В "/38, 1970.

Авторское свидетельство СССР

¹ 1034798, кл. В 21 В 1/38, 1980. (54) СПОСОБ ПРОИЗВОДСТВА ПОЛОС (57) Изобретение относится к прокатному производству, а именно к получению полосовых профилей, используемых для работы при отрицательных температурах. Цель изобретения — повышение уровня прочностных и пластических свойств при одновременном

Изобретение относится к прокатному производству, а конкретно к области получения полосовых профилей, используемых для работы при отрицательных температурах.

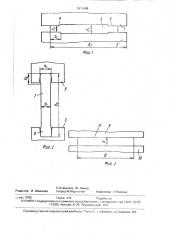

Цель изобретения — повышение уровня прочностных и пластических свойств при одновременном увеличении производительности процесса, На фиг. 1 изображены калибр и конфигурация заготовки после обжатия в первых по ходу прокатки пластовых калибрах; на фиг. 2 — калибр для ребровых проходов и получение на краях полос утолщений взамен утоненных участков; на фиг. 3 — схема чистового прохода в гладких валках.

„> 5U <, 161 1469 А1 увеличении производительности процесса.

Исходную заготовку первоначально обжимают в ящичных калибрах, затем — в проходах с пластовыми калибрами с симметричным утонением кромок, полученные утоненные края переформировывают в утолщения в ребровом калибре и завершающую прокатку проводят в гладких валках. При этом формирование утоненных частей и переформирование их в утолщения осуществляют с принудительным охлаждением, подавая в первом случае охладитель на кромки, а во втором — на утоненную центральную часть полосы. При использова-. нии способа получают паласовые профили с прочностными характеристиками сте и os большими, чем при известном способе, на

10 — 30 и 5-45 МПа соответственно и пластическими свойствами д на 2-5% и ударной вязкости при — 40 и — 60 С на 6 — 16 Дж/см, Повышение производительности составляет 2-6 т/ч. 3 ил, 1 табл.

Способ осуществляется следующим образом.

Нагретую заготовку первоначально обжимают в ящичных калибрах, затем в проходах с пластовыми калибрами с утонением кромок, после чего проводят обжатие для формирования утолщений на кромках полосы в ребровых калибрах и завершают прокатку в гладких валках.

В пластовом калибре, предшествующем ребровому, на краях полосы формируют сймметричн ые участки с уступами толщиной .0,80 — 0,95 от толщины средней части полосы и отношением их ширины к толщине 1,2 — 1,6.

В ребровых калибрах указанные участки выкатывают с образованием утолщений кро1611469

50 мок высоток 1,05 — i, l5 и шириной 1,2 — 2,0 от толщины средней части полосы, а затем эти утолщения устраняют путем сдвиговой деформации в направлении к кромкам, Формирование в пластовом калибре, предшествующем ребровому, по краям полосы симметричных утоненных учасгков с уступами позволяет интенсифицировать охлаждение кромок перед окончательной прокаткой для осуществления термомеханической обработки металла. Кроме того, при последующей ребровой прокатке исключается дополнительное утолщение кромок, значительно превышающее толщину полосы по середине, что выравнивает механические свойства металла по сечению профиля и исключает продольный изгиб полосы в ребровом калибре. Выкатывание в ребровом калибре симметричных утоненных участков с последующим образованием утолщений кромок позволяет выровнять широкие грани с устранением уступов, предотвращением утолщений по кромкам, Посредством принудительного охлаждения сначала на утоненные участки, а затем при утолщенных кромках по середине полосы между утолщениями обеспечивается равномерная термомеханическая обработка профиля по всему сечению, Формирование симметричных утоненных участков на кромках полосы толщиной

0,8 — 0,95 от толщины средней части полосы необходимо для выравнивания толщины подката в ребровых калибрах путем выкатывания этих участков с естественным образованием утолщений кромок толщиной

1,05 — 1,15 от толщины средней части полоCb1, Получение этих участков шириной 1,2—

1,6 к толщине позволяет избежать продольного изгиба кромок при последующей ребровой прокатке, а обеспечение последующего утолщения кромок шириной 1,2-2,0 от толщины средней части полосы устраняет уступы утонявшихся до этого участков. устранение возможных неровностей и утолшений после ребровой прокатки путем

cpàèãoíoé деформации в направлении к кромкам позволяет после предварительного охлаждения окончательно сформировать профиль с повышенными механическими свойствами металла без дополнительных по ерь производительности на термообработку.

Пример. В пластовом калибре, образ ..анном валками 1 и 2, утонение кромок . олос-i 3 толщиной Н1 и шириной В1 перед прокаткой в ребровом калибре производят ступенчатым обжатием с принудительным охлаждением до 820 — 780 C утоняемых краев полосы, формируют краевые участки 4 полосы с уступами толщиной h< = 0,80 — 0,95 от толщины средней части полосы Н1 и отношением их ширины I> к толщине 1,2 — 1,6, При обжатии в ребровом калибре с положительным уклоном между валками 5 и 6 полосы 7 толщиной Н1 и шириной Bz эти участки переформировывают в режиме термомеханической обработки до образования утолщений 8 высотой hz = 1,05-1,15 и шириной

Ь2 = 1,2 — 2,0 QT TDJl+wHbl H3 средней части полосы 7. Затем эти утолщения выравнивают при температуре принудительного охлаждения 820-780 С в калибре, образованном валками 9 и t0, посредством сдвиговой деформации в направлении к кромкам, получая готе выл профиль 11 толщиной Н и шириной В.

Прокатанный профиль окончательно охлаждак т до 100-150 С и правят.

Способ осуществляют на стане 325, Квадратную заготовку 160 мм из стали

Ст3сп нагревают в методической печи до

1220 С, После подачи заготовки из печи ее транспортируют к первой обжимной клети трио 500, на которой выполняют девять проходов до промежуточного сечения 35 X 50 мм, После отрезки переднего конца прокатку подката ведут ь клетях дуо 325 чистовой линии за пять проходов; в трех пластовых черновых, в ребровом предчистовом и в пластовом чистовом калибрах до готового профиля размером 60 X 8 мм. Скорость прокатки в обжимной клети 2,4 м/с, в клетях чистовой пинии 5,5 и/с. Размеры подкатов в пластовых калибрах 20 X 56,12Х 60,8 X 62,мм, При этом в пластовом калибре, предшествуюшем ребровому, на краях полосы промежуточн ых размеров формируют с принуцительным охлаждением водой до

800 С симметричные утоненные участки толщиной 7,2 (М/Н1 = 0,9) и шириной 10 мм (Ь1 H > = 1,25). Температура утолщенной части 850 С. В ребровом калибре термомеханической обработкой эти участки выкатывают с образованием толщины по кромкам, достигающей 8,8 мм (hz/H> = 1,1), ширина 12 мм (Ьг/Н) = 1 5).

После ребрового калибра принудительно охлаждают участок между утолщениями до 8000С, Затем утолщения по кромкам устраняют при температуре принудительного охлаждения 800 С путем сдвиговой деформации по линиям скольжения в направлении кромок, в. результате чего получен готовый профиль 60 X 8 мм, Затем раскаты

1611469 охлаждают на холодильнике до 250 — 200 С, правят и разрезают на мерные длины, В таблице приведены данные по влиянию указанных технологических параметров на достижение поставленной цели, прочностные и пластические свойства при прокатке полосы 8 X 60 мм, Ст, 3.

Как следует иэ таблицы, предложенный способ. относительно известного позволяет повысить прочностные и пластические 10 свойства готовых полос в холодном состоянии в среднем о на 10 — 30 МПа, о на 5 — 45

МПа, д на 2 — 5%, ударную вязкость при -40 и — 60 С на 6-16 Дж/см .

Это позволяет использовать получен- 15 ный прокат для нужд северных районов.

Производительность повышается на 2 — 6 т/ч полосы симметричных утоненных участков, :;последующее обжатие по ширине заготовки в ребровом калибре и окончательную прокатку на гладких валках, о т л и ч а ю щ и йс я тем, что, с целью повышения уровня прочностных и пластических свойств при одновременном увеличении производительности процесса, утонение краев проводят до толщины 0,8 — 0,95 от толщины средней части полосы при отношении их ширины к толщине 1,2-1,6 при принудительном охлаждении этих участков, а в ребровом калибре утоненные участки переформировывают в утолщения до толщины краев полосы 1,05-1,15 и шириной

1,2 — 2,0 от толщины средней части, проводя принудительное охлаждение более тонкой средней части, после чего утолщения выравнивают до толщины средней части, перемещая металл утолщения в направлении краев полосы при температуре принудительного . охлаждения.

Формула изобретения

Способ производства полос, включаю- 20 щий многопроходную горячую прокатку в пластовых калибрах с получением по краям

Изменение технологических параметов

Производительность, т/ч

Механические характеристики

Ударная вязкость, Дж/см сЪ, МПа oçs, МПа д, %

h>/H>

Ь1/Н1

4z/Н1 Ьг/Н1

480 .

370-480

20-28

25-26

24-28

22-24. 0,79

0,80

0,85

0,95

0,96

0,85

0,85

0,85

0,85

0,85

0,85

0,85

-0,85

0,85

0,85

0,85

0,85 .0,85

0,85

0;85

Базовый

1,4

1,4

1,4

1,4

1,4

1,1

1,2

1,4

1,6

1,7

1,4

1,4

1,4

1,4

1,4

1,4

1,4

1,4

1,4

1,4 объект

1,1

1,1

1,1

1,1

1,1

1,1

1,1

1,1

1,1

1,1

1,04

1,05

1,1

1,15

1,16

1,1

1,1

1,1

1,1

1,1

1,6

1,6

1,6

1,6

1,6

1,6

1,6

1,6

1,6

1,6

1,6

1,6

1,6

1,6

1,6

1,1

1,2

1,6

2,0

2,1

245

27

31

28

26

22

26,5

28

26

27

29

28

24

29

28

31

44

29

14

18

29

31

28

26

29

20-28 й„

Составитель Ю, Лямов

Редактор И, Шмакова Техред М;Моргентал Корректор Н.Ревская

:,каз 3790 Тираж 412 f10 ð и си ое

ВНИИПИ Государственного комитета BG изобретения.: и открытиям г.ри ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, чл,Гагарина, 101