Способ изготовления полых изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к листовой штамповке и может быть использовано в листоштамповочном производстве для изготовления деталей с отверстием в донной части. Цель изобретения - расширение технологических возможностей за счет обеспечения изготовления изделий из заготовок с труднодеформируемой центральной частью. Сначала в плоской заготовке с отверстием производят отбортовку центральной части с растяжением отверстия до требуемого размера и с диаметром цилиндрической части, меньшим аналогичного диаметра в готовом изделии, а затем эту часть подвергают формовке и осуществляют окончательную вытяжку периферийной части заготовки. После формовки диаметр цилиндрической части полуфабриката равен диаметру соответствующей части готового изделия. 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU 1611511

А1 (51)5 В 21 Р 22/30 г

1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

IlO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4422756/31-27 (22) 10.05.88 (46) 07.12.90. Бюл. № 45 (71) Ульяновский политехнический институт (72) Ю. Н. Берлет, А., Ш. Мурасов, В. Ф. Макаров и С. А. Рыженков (53) 621.983.3 (088.8) (56) Авторское свидетельство СССР № 889205, кл. В 21 D 22/00, 1980. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ

ИЗДЕЛИЯ (57) Изобретение относится к листовой штамповке и может быть использовано в листоштамповочном производстве для изготовления деталей с отверстием в донной части.

Изобретение относится к обработке металлов давлением, а именно к способам изготовления полых изделий с отверстием в донной части.

Целью изобретения является расширение технологических возможностей за счет обеспечения изготовления изделий из заготовки с труднодеформируемой центральной частью.

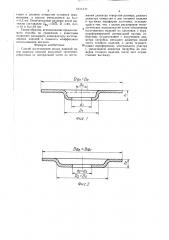

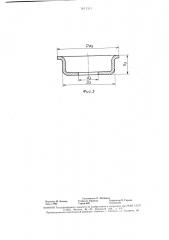

На фиг. 1 изображена исходная кольцевая заготовка и полуфабрикат в момент окончания предварительной отбортовки из центральной части заготовки; на фиг. 2— полуфабрикат после формовки донной части изделия; на фиг. 3 — готовое изделие (или полуфабрикат) после вытяжки из фланцевой части заготовки.

Способ реализуется в штампах последовательного или совмещенного действия на прессах простого или двойного действия, на многопозиционных прессах-автоматах следующим образом.

Кольцевую заготовку на первом этапе деформируют с центральной части путем отбортовки, которую заканчивают при достижении диаметра отверстия размерам отверстия в готовом изделии и получения патрубка с размерами, меньшими размеров

Цель изобретения — расширение технологических возможностей за счет обеспечения изготовления изделий из заготовок с труднодеформируемой центральной частью.

Сначала в плоской заготовке с отверстием производят отбортовку центральной части с растяжением отверстия до требуемого размера и с диаметром цилиндрической части, меньшим аналогичного диаметра в готовом изделии, а затем эту часть подвергают формовке и осуществляют окончательную вытяжку периферийной ".àñòè заготовки. После формовки диаметр цилиндр "ческой части полуфабриката равен диаметру соответствующей части готового изделия. 3 ил. (диаметра) в готовом изделии. Затем упомянутый участок переформовывают до требуемого размера и осуществляют вытяжку фланцевой (периферийной) части заготовки.

Пример. Используют заготовки толщиной

S, =0,6 — 1,2 мм и диаметром Р,=65 — 90 мм, диаметр первоначально пробиваемых отверстий составляет dp=8 — 15 мм. Вытяжку с прижимом фланцевой части осуществляют на диаметры D=20 — 40 мм на установке

МТЛ вЂ” 10à — 1.

Так, например, из заготовки с

=0,6 мм, Dp — — 65 мм и dp=8 мм сначала получают полуфабрикат, отбортовка которого происходит за счет течения металла из внутренней части заготовки (фиг. 1)

Размеры полуфабриката составляют U+,—=

=Dp=65, Di=20, di=14 и Ь1=6 мм. Для данных условий проведения экспериментов диаметр отверстия di=14 мм является предельным, так как при увеличении глубины отбортовки появляются трещины на кромке отверстия. После предварительной отбортовки производят формовку донной части и окончательную вытяжку детали — образца из периферийной части заготовки в матрице с диаметром сЬ=Вз=40 мм (фиг. 2 и 3). На стадии формовки диаметр. патрубка заго1611511 товки и диаметр отверстия остаются неизменными, а высота уменьшается до hq=

=5,5 мм. Окончательные размеры после вытяжки составляли D+, =50 5, D =40, с1з=

= — 14 и Йз=18 мм.

Таким образом, использование предлагаемого способа по сравнению с известным позволяет расширить номенклатуру изготовляемых изделий и повысить коэффициент использования металла.

Формула изобретения

Способ изготовления полых изделий путем вырезки плоской кольцевой заготовки, отбортовки ее центральной части до достижения диаметра отверстия размера, равного диаметру отверстия в дне готового изделия и вытяжки периферии заготовки, отличаюи1ийся тем, что, с целью расширения техно логических возможностей путем обеспечения изготовления изделий из заготовок с труднодеформируемой центральной частью, отбортовку осуществляют с получением диаметра патрубка, меньшего диаметра полой части готового изделия, а затем осущест10 вляют переформовку центрального участка с увеличением диаметра патрубка до размеров готового изделия, после чего осуществляют вытяжку.

Фиг.5

Составитель О. Матвеева

Редактор М. Бланар Техред А. Кравчук Корректор В. Гирняк

Заказ 3792 Тираж 628 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР ! 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4, 5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101