Способ изготовления деталей с фланцем

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, в частности к способам получения деталей с фланцем. Цель изобретения - расширение технологических возможностей, повышение производительности, качества получаемых деталей и снижение расхода металла. Промежуточную заготовку с фланцем получают осадкой и штамповкой прутковой цилиндрической заготовки. Затем промежуточную заготовку деформируют, прилагая усилие обкатки к фланцевой части и производя поворот обкатывающего инструмента вокруг своей оси. При реализации процесса создаются условия по благоприятному напряженному состоянию в зоне расположения фланца и формированию боковой цилиндрической поверхности стержневой части изделия. 3 з.п. ф-лы, 5 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„:.Û 514 (51)5 В 21 I) 37ii0(1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4463848/31-27 (22) 20.07.88 (46) 07.12.90. Бюл. № 45 (71) Киевский политехнический институт им. 50-летия Великой Октябрьской социалистической революции и Завод «Электроконденсатор» (72) Л. Т. Кривда, С. П. Гожий, В. А. Карманов и В. М. Галкин (53) 621.073 (088.8) (56) Авторское свидетельство СССР № 863090, кл. В 21 D 37/12, 1981. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕИ С ФЛАНЦЕМ (57) Изобретение относится к обработке металлов давлением, в частности к спдсоИзобретение относится к обработке металлов давлением и мсжет быть использовано при изготовлении деталей с тонким фланцем, типа деталей корпусов мощных полупроводниковых приборов.

Целью изобретения является расширение технологических возмож ностей, повышение производительности, качества получаемых деталей и снижение расхода металла.

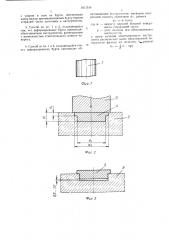

На фиг. 1 представлена исходная прутковая заготовка; на фиг. 2 — схема получения промежуточной заготовки осадкой и штамповкой; на фиг. 3 — схема размещения промежуточной заготовки в инструменте для обкатывания; на фиг. 4 — схема формирования детали обкатыванием; на фиг. 5— готовая деталь после окочательной формовки фланца.

Способ осуществляют следующим образом.

Отрубленную от прутка заготовку 1 (фиг. 1) укладывают в штамп 2 (фиг. 2) бам получения деталей с фланцем. 11ел изобретения — расширсиис технологических возможностей, повышение производительности, качества получаемых деталей lf жение расхода металла. Промежуточиун готовку с фланцем получают осадкой и и". и»павкой прутковой цилиндрической заготовки.

Затем промежуточную заготовку деформируют прилагая усилие обкатки к флаицсвой части и производя поворот oAKBTbIBBK)щего инструмента вокруг своей оси. При ре»лизации процесса создаются условия по благоприятному напряженному состоянию в з»ис расположения фланц, и формированик> б»ковой цилиндрической иоверхнос;-и стержневой части изделия.. 3 з.п. ф-лы, 5 ил. и воздействуют на исе пуансоном 3 до II»â€” лучения промежуточной заготовки 4, »бшеи высотой Н=9,2»» с размерами» рта

di=35 мм, с4=40.3»м,!1 =3,0 мм (величина

h определяется расположением фланца иа стерж невой части) . На cëcäóþøåì этап заготовку 5 (фиг. 31 раз»сигают в шта»ис

6 с гарантированным зазором между нижним торцом заготовки 5 и дном штампа

6. Поэтому при штамповке обкатывающим инструментом 7 (фиг. 4), имеющим внут. реннюю полость, деформируют только металл бурта, из которого набирается тонкий фланец детали 8 с размерами d =35 мм, ф=

=60,0 мм, h =0,5 мм. При этом высота детали 8 не изменилась по сравнению с промежуточной заготовкой 4. Для изготовленйя фланцевой части необходимо выполнение условия

hi ° (dg — di) =hг ° (d;; — di), где di и сь — внутренний и наружный диаметры бурта;

1611514 з

hi — высота бурта;

d и дз — внутренний и наружный диаметры тонкого фланца;

hz — толщина фланца.

Из указанных величин d, дз, h определяются из размеров готовой детали, hi определяется расположением фланца на стержневой части детали, d2 определяется из условия постоянства объема бурта и фланца и равен

I

2 I l ! й2= „Й,. !

При осуществлении штамповки обкатываюгцим инструментом 7 детали 8 (фиг. 4) ему обеспечивают возможность свободного проворота относительно его оси симметрии, чем определяют минимальное тангенциальное скольжение инструмента 7 по всей поверхности фланца детали 8. А центр качаний инструмента 7 располагают выше уровня обкатываемой поверхности фланца, в точке О, на величину hu равную:

h„— — ° dâ я!Пу

2 где Ь вЂ” диаметр внутренней полости обкатываюшего инструмента 7;

7 — угол наклона обкатывающего инструмента 7.

Причем диаметр внутренней полости инструмента 7 определяется исходя из размеров верхней стержневой части детали 8:

Двп = dc2 /созу, где k- — диаметр верхней стержневой части детали 8, с ;. = d .

Тогда

Ь = - " sing = ° dc-. ° 1ду

Ыст

Л cosf

Таким образом, расположение центра качаний обкатываюшего инструмента 7 в точке О способствует появлению радиального скольжения на контакте инструмента 7 с фланцевой частью детали 8, причем силы трения, вызванные этим скольжением, незначительны и направлены к центру фланца детали 8, чем определяют во фланце сжимающие напряжения. Только при выполнении последнего условия верхняя боковая поверхность стержневой части детали 8 имеет при штамповке обкатыванием цилиндрическую поверхность с заданными размерами, а силы трения на контакте инструмента 7 и фланца детали 8 в радиальном направлении минимальны и благоприятны. Для окончательного изготовления детали корпуса мощного полупроводникового прибора (диода или тиристора) тонкий фланец детали

8, имеющий толшину hg = 0,5 мм, подвергают формовке как листовой материал, для получения термокомпенсируюшей канавки окончательного изделия 9 (фиг. 5).

Для уменьшения сил трения между обкатывающим инструментом и фланцевой частью детали, возникающих от смещения центра качаний инструмента от установочного положения в результате неточности изготовления, износа, упругих деформаций деталей штамповочного оборудования для обкатки, обеспечивают возможность свободного поворота обкатывающего инструмента вокруг своей оси симметрии, что уменьшает силы трения между ним и фланцевой частью детали.

При расположении центра качания обкатываюшего инструмента выше уровня обкатываемой поверхности фланца напряжения в фланце, вызванные радиальными силами трения между обкатываюшим инструментом

15 и поверхностью фланца, сжимающие, а значит, не вызывают его разрыва металла и обеспечивают получение верхней боковой поверхности стержневой части — цилиндрической. Для выполнения последнего необходимо расположить центр качаний обкатывающего инструмента на расстоянии h, определяемом из чисто геометрических соображений и равном:

hII,к 2= — ° Дст ° f gg, 1 .

25 где Й. — диаметр верхней стержневой части детали. у — угол наклона обкатываюшего инструмента.

1 ак видно из зависимости для опредеЗО ления Ь,. ее вел; чины незначите tbHBH, так как на практике угол у не превышает 3 — 5, а значит условия трения TH::êå изменяются незначительно::. вызь.вают в радиальном направлении благоприятньп. сжимающие напряжения во фланце. Поэтому, оптималь35 ным с этой точки зрения, есть расположение центра качаний обкатываюшего инструмента выше уровня обатываемого торца фланца на величину Ь, что помимо создания благоприятных напряжений во фланце позволяет придать верхней боковой поверх4р ности стержневой части детали цилиндрическую поверхность.

Формула изобретения

1. Способ изготовления деталей с флан46 цем, заключающийся в получении прутковой цилиндрической заготовки рубкой и последующей ее штамповке обкатывающим инструментом, отличающийся тем, что, с целью расширения технологических возможностей, повышения производительности, качества

5О получаемых деталей и снижения расхода металла, предварительно заготовку осаживают до получения бурта объемом, равным объему фланца детали, а при штамповке обкатывающим инструментом уменьшают толщину бурта заготовки до толщины фланца детали без деформирования стержневой ее части.

2. Способ по п. 1, отличающийся тем, что перед штамповкой заготовку базируют

1611514

Фиг 7

5 с упором в зоне ее бурта, обеспечивая зазор между противоположным бурту торцом стержней части заготовки и инструментом.

3. Способ по пп. 1 и 2, отличающийся тем, что деформирование бурта производят обкатывающим инструментом, размещенным с возможностью относительного осевого поворотаа.

4. Способ по пп. 1 и 2, отличающийся тем, что деформирование бурта производят обкатывающим инструментом, имеющим внутреннюю полость диаметром d»», равным с1»» — cl»т / соsg, где Ch-. — диаметр верхней боковой поверх5 ности стержневой части; у — угол наклона оси обкатывающего инструме.;та, а центр качаний обкатывающего инструмента располагают выше обкатываемой поверхности фланца на величину h,ðàâíóþ

h»ê = -- — (%т ° tgy.

Я"

I6l15l4

/г, .г

Л йу

Составитель В. Бещеков

Редактор М. Бланар Техред Л. Кравчук Корректор Л. Бескид

Заказ 3792 Тираж 613 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113() Б, Москва, Ж --36, Раз инская наб., л. 4!5

Г!роизнолственно-и латсльский комбинат «Г!атспт», г. Ужго1н> i, уд. Гагарина, l(71