Способ прокатки ребристых труб для теплообменных аппаратов и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано при прокатке ребристых труб для теплообменных аппаратов. Цель изобретения - повышение качества труб за счет получения внутреннего оребрения труб с оптимальными показателями теплоотдачи. Трубная заготовка (ТЗ) 1 надевается на оправку и задается в валки 3 с дисками 4 наружного оребрения. Осуществляется формирование наружного винтового профиля с шагом Т<SB POS="POST">н</SB>. Затем вращающаяся и перемещающаяся в осевом направлении ТЗ 1 с наружными ребрами попадает в зону действия диска 5 внутреннего оребрения, который выполнен в виде профильного кулачка с рабочим и нерабочим участками. Дискретным углублением впадин оформляются внутрение ребра ТЗ 1. При этом &Tgr;<SB POS="POST">д</SB>=D<SB POS="POST">н</SB>/D где &Tgr;<SB POS="POST">д</SB> - период дискретности D<SB POS="POST">н</SB> - диаметр максимального диска наружного оребрения D - диаметр ТЗ 1. Способ и устройство для прокатки ребристых труб для теплообменных аппаратов позволяют повысить коэффициент использования металла за счет улучшения теплоотдачи ребристых труб в теплообменных аппаратах. 2 с.п. ф-лы, 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А "! (51;5 В 2! Н 3/08

ГОСУг„АРСТЦЕКН11Й КО)!!1ИТЕ 1

llO И!ЗОБРЕТЕКИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4312635/25-27 (22) 24.08.87 (4б) 07.12.90. Бюл. № 45 (71) Всесоюзный научно-исследовательский и проектно-конструкторский институт металлургического машиностроения им. А. И. Целикова (72) Ф. П. Кирпичников и В. H. Лялин (53) б21.771.013 (088.8) (5б) Патент США № 3559437, кл. В 2! С 13/02, 1971. (54) СПОСОБ ПРОКАТКИ РЕБРИСТЫХ

ТРУБ ДЛЯ ТЕПЛООБМЕННЫХ АГ1ПАРАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛ ЕНИЯ (57) Изобретение относится к обработке металлов давлением и может быть использовано при прокатке ребристых тр б для теплообменных а!Гпаратов. Цель изобретения — повышение качества труб за счет получсниЯ ВнутреннеГО Орсбрения тоуб с оптимальными показате1ями теплоотдач ..

Т!::убная заготов а (T3,: 1 н девается на

Оправку: задае-:ся В Валки 3 с дисками 4

Haps жного о!1ебрения. Oc !»L!I, CTB. iéeT0H формирование наружно О в-!НTОВОI пООфиля с шаГОм Т, 3атем Врашающаяся и перемешакпиаяся В осевом направлении Т3 1 с наружными рсб:,а:!и попадает в зону действия диска 5,=,треннего оребрения, котсрый выполя,"! 3 Виде профильного кулачка с рабоч:!м ч нерабочим участками.

Дис!:Оеi!:I»lм 1 ГлглГГ!е: !!ем впадин 0(110рмляются внутренш!с ребра 13 1. Hpii этом

I .=— - —.л —, !.Ге !в — периОд дискре1!!Ости;

L? — диаметр и!1кс!!мальноГО диска HBp)æ;!0i0 оребрения; с. — диа»еi-р ТЗ 1. Способ и устройство,l,.1ÿ прокатки ребристых труб

1ля теплООбменньlх аппаратов позВОляют повысить коэс ..фин е;!i использования металла за счет у,!у ;::::. Ния теплоотда !и ребристых труб В теп о.:бменн., аппаратах. 2 с. и. ф-лы, 3 ил.

1611529

Изобретение относится к обработке металлов давлением и может быть использовано при прокатке ребристых труб для теплообменных аппаратов.

Целью изобретения является повышение коэффициента использования м=-.=-л за счет улучшения теплоотдачи ребристых труб в теплообменных аппаратах.

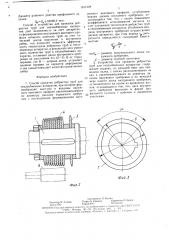

На фиг. 1 показана схема осуществле«1ия способа прокатки ребристых труб для теплообменных аппаратов; на фиг. 2 — устройство для осуществления способа; на фиг. 3 — конструкция диска внутреннего оребрения.

Способ прокатки ребристых труб для теплообменных аппаратов осуществляют следующим образом.

Трубную заготовку 1 одевают на оправку 2 и задают во вращающиеся валки 3 с, дисками 4 наружного оребрения, где происходит формирование наружного винтового г(рофиля с шагом T„. Затем вращаюШаяся и перемещающаяся в осевом направлении трубная заготовка 1 с наружными ребрами попадает в зону действия диска 5 внутреннего оребрения, выполненного в виде профильного кулачка, где дискретным углублением впадин формируются внутренние ребра, при этом

Т =т И ° Т; т йн и где т — - период дискретности;

Т вЂ” — шаг внутреннего оребрения;

К вЂ” — число заходов наружного оребререния; „— — шаг наружного оребрения;

D диаметр максимального диска наружного оребрения;

d †- — диаметр трубной заготовки.

Устройство для прокатки ребристых труб для теплообменных аппаратов содержит по меньшей мере два приводных валка 3 (втоой валок и привод условно не показаны). аждый из валков 3 имеет соосно расположенные и увеличивающиеся по диаметру диски 4 наружного оребрения и, как минимум, один из. валков 3 имеет диск 5 внутреннего оребрения, выполненный в виде профильного кулачка. Прокатка трубной заготовки 1 осуществляется на вращающейся эправке 2. Профильный кулачок имеет эабочий 6 и нерабочий 7 участки. Диаметр рабочего участка 6 (Dð) превышает диаметр (D ) максимального диска 4 наружного оребрения на величину„примерно равную двум высотам внутреннего ребра.

Диаметр нерабочего участка 7 не превышает диаметр О„максимального диска 4 наружного оребрения. Рабочий участок 6 профильного кулачка теоретически может быть ограничен углом 0

С целью устранения влияния оправки на характер дефоомации диск 5 внутреннего оребрения расположен на расстоячии

1.=(2 — 3) В от торца оправки, где В ширина диска.

Устройство работает следующим образом.

Гладкая трубная заготовка 1 задается в валки 3 с дисками наружного оребрения 4, которые производят накатку наружного винтового профиля с шагом T Профильный кулачок 5, отстоящий от торца оправки 8 на расстоянии L, во время вращения периодически находит своим рабочим участком 6 на межреберную впадину и выдавливает стенку трубы, образуя внутренний прерывистый винтовой профиль с шагом внутреннего оребрения:

20 T=@" k ° T и где Он — диаметр максимального диска наружного оребрения, мм;

d — диаметр заготовки;

Т вЂ” шаг наружного оребрения.

77ример. По техническому заданию теплотехников требуется на трубке d 16 мм (16Х1,5 мм) накатать наружное однозаходное (К=1) оребрение с шагом T„= 1,6 мм внутреннее с шагом T> — — 8,0 мм, высота внут30 реннего ребра h=0,3 мм, причем диафрагмирование (нанесение внутреннего профиля) требуется осуществить на полной длине окружности трубки.

Исходная заготовка трубы задается во вращающиеся со скоростью =120 об/мин

З5 валки с увеличивающимися по диаметру дисками 4 наружного оребрения, установленными с шагом Т 1 6 мм, где происходит формирование наружного винтового профиля с шагом Т 1,6 мм. Затем вращающаяся и перемещающаяся в осевом направлении трубная заготовка 1 с наружными ребрами попадает в зону действия диска внутреннего оребрения, который имеет форму профильного кулачка, где дискретно с периодом ) . — — 8 мм образуется внутреннний прерывистыи винтовои профиль с высотои внутреннего ребра 0,3 мм.

Размеры дисков 5 для данного технического задания определяются из соотношения:

50 Т == К Т; 3 и

Irk) = —" — Т =go н К.Т

Угол я, ограничивающий рабочий участок профильного кулачка, определяется из ус55 ловия диафрагмирования отверстия трубы по всей окружности: а=360 — =72 С. Он

1611529

Он

Формула изобретения стиг. Г

Соста вител ь П. Кости н

Редактор М. Бланар Техред А. Кравчук Корректор О. Бипле

Заказ 3793 Тираж 454 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям прп ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб.. в 4,5

Производственно-издатетьский комбинат «Патент», г. Ужгород, у.1 1агарина, 1!П

Диаметр рабочего участка профильного кулачка:

Ум+2) 80 6

Способ и устройство для прокатки ребристых труб для теплообменных аппаратов дает воэможность за счет дискретного формирования внутреннего винтового профиля повысить качество труб за счет сочетаний шагов наружных и внутренних ребер, что позволяет повысить эффективность теплоотдачи ребристых труб в теплообменных аппаратах, в результате чего уменьшить количество труб в теплообменных аппаратах, установка диска внутреннего оребрения на расстоянии й= (2 — 3) В от торца оправки, где  — ширина диска, устраняет влияние оправки на характер деформации и тем самым повышает качество прокатанных ребер.

1. Способ прокатки ребристых труб для теплообменных аппаратов, при котором формообразуют выступы и впадины наружного винтового профиля увеличивающимися по диаметру дисками наружного оребрения с последующим формированием внутреннего винтового профиля, углублением впадин диском внутренего оребрения, отличающийся тем, что, с целью повышения коэффициента использования металла з а счет улучшения теплоотдачи ребристых труб в теплообменных аппаратах, углубление впадины внутреннего оребрения осуществляют диском дискретно, при этом период т дискретности определяется следующей зависимостью:

10 где0„— диаметр максимального диска наружного оребрения;

d — диаметр трубной заготовки.

2. Устройство для прокатки ребристых труб для теплообменных аппаратов, содержащее оправку, по меньшей мере два приводных валка, с соосно расположенными на них и увеличивающимися по диаметру ди20 сками наружного оребрения и по меньшей мере одного диска внутреннего оребрения, установленного на одном из приводных валков, отличающееся тем, что, диск внутреннего оребрения выполнен в форме профильного кулачка с рабочим и нерабочим участками.