Способ изготовления многогранных крепежных деталей

Иллюстрации

Показать всеРеферат

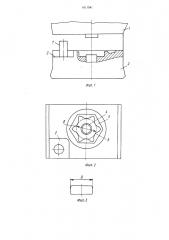

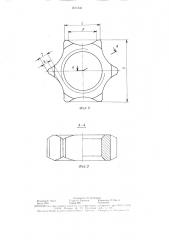

Изобретение относится к обработке металлов давлением, в частности к способам изготовления многогранных крепежных деталей. Цель изобретения - повышение качества получаемых деталей и снижение энергозатрат процесса. Прутковую цилиндрическую заготовку предварительно осаживают до диаметра, равного диаметру окружности, вписанной по касательной к выемкам детали, которую получают штамповкой осаженной заготовки. Выемки формируют на участках шириной, равной 70...80 % протяженности грани. После штамповки на полученном полуфабрикате обрубают заусенец, прошивают отверстие и нарезают резьбу соответствующего размера. 2 з.п. ф-лы, 5 ил.

1611541 лий, оборудования требуется для его изготовления, тем меньше металлоемкость и вес изделия, тем меньше расход электроэнергии на нагрев заготовки и безвозвратные потери на угар металла, тем меньше вес машины и выше ее технологические показа."ели. Чем больше выпуклости, тем лучше проработка металла в средней части грани, тем выше механические свойства и прочность изделия, при этом больше эластичность и податливость при навинчивании ка ответное изделие, тем равномернее расПределяется нагрузка, тем надежнее и долговечнее резьбовое соединение.

При этом в работе протяженность контактирующих поверхностей за счет их криволинейности значительно увеличивается, кроме того, выпуклости ключа, заходя во впадины изделия, образуют замковое соединение, надежное и безопасное в работе.

Параметры выемок установлены с учетом следук>щих обстоятельств: в работе принимает участие 5 — 15% протяженности граней, расположенных у начала угла изделия.

Учитывая возможность завинчивания и Отвинчивания изделий, эти рабочие участки необходимы с обоих концов грани, т. е.

10 — 30% протяженности граней должны контактировать с ключом. Участвующая в раоо e остальная часть граней (70 — -90%) с инструментом ке контактирует.

При уменьшении контактной поверхности менее 5% возможны сминания углов изделия и проскальзывание ключа известкой конструкции (с плоскими рабочими поверхностями) по граням, что может привести к травмировакию рабочегс:. При использовании гаечного ключа с выпуклостями На рабочих поверхностях сминания углов не гроизойдет, зато углы, приобретая острую форму, становятся ке технологичными ири изготовлении и в эксплуатации.

Н; жкий предел протяженности установлен из расчета максимально возможной протяженности контактирующих поверхностей ключа и изделия, Глубина выемок установлена с учетом следующих обстоятельств: положительный эффект От увеличения стойкости инструмента проявляется даж; при наличии вьшуклостей иа гранях инструмента, соответствуюгцих долям процента тол LIHHbl c!i H«H. 1Io этОЙ 11ричине кижьий предел ке ограничен.

Верхний предел выемок 75% толщиHbl стенки установлен из условий прочности изделий на разрыв 3 ослабленном месте.

Верхний предел рекомен, токаи при замене изделий ка болыкий класс про гко ти, например с 6-го ка 8-й с применением нагрузок для низк1его класса прочности, например 6-го класса прочности по ГОСТ

1759 — -70. Такую замену ГОСТ допускает.

Прииер. Для изготовления шестигранной гайки М48 с размером иод ключ 5=

Фсгрлу.га изобр текил

1. Способ изготовления мкогогpBHHblx

«реиежкых деталей, заклгочающийся в формировании осадкой промежуточной заготов<и и последуювгем Офор; ленин наружной мкогограккОи повРОхкостк детали, От ичиюигийся тем, чтс, с целью повышения каг1. ЧЕСтка ПОЛуЧаЕМЫХ дЕтаЛЕй И СНИжЕНИя ЭНЕрI Оемкости процесса, г.ромежуточкую за-Отов«. иолучают диаметром, равным диаметт,.

1кр жкости, вик анной ио каса.-ельной к выс:, )«çlI ка граня:; готовой детали. после чего формируют каруж: угс поверхность де80 талл с выемками ка ее гранях.

2. Способ по 1. 1, чго выемки формируот кой, равкол 70...90 ;, пр

3. Способ по п, 1, Г5 что выем".и выполняют

75% и., тол шик и стек —.i1а ней.

От г.и-:а Ои,"иися тем, ! a уч .","êàõ ш иристяжеккос и грани. ст. ичаюи1ийся тем, гл ч би«ой ке более

«к;.,сталH в зоне

= — 75 мм с выемками на гранях 90% протяженности и 50% толщины стенки 8-го класса прочности по ГОСТ 1759 — -70 брали заготовку материала Ст 35 ГОСТ 1050 — 60 диаметром 50 мм, длиной 85 мм.

Заготовку нагревали в индукционной высокочастотной печи КИН вЂ” 15 до 1100 С.

Нагретую заготовку подавали в штамп, установленный на кривошипном горячештамповочном прессе усилием 1600 тс.

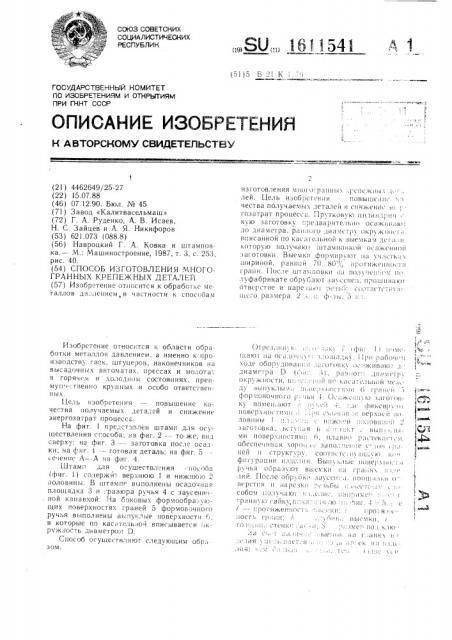

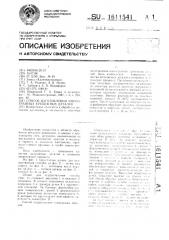

Заготовку осаживали на осадочной площадке штампа до диаметра 63 мм, что ссютветствует диаметру вписанной окружности по выпуклым формообразующим поверхностям ручья штампа. После осадки заготовку перекладывали в формовочный ручей, боковые формообразующие поверхности которого выполнены с выпуклостями. По этим выпуклостям заготовка надежно фиксируется в ручье.

В процессе штамповки выпуклые формообразующие поверхности способствовали

20 плавному течению металла и четкому заполнению углов и зсей гравюры ручья, получению структу ры с направленным по конфигуоации изделий волокном. Выпуклые формообразующие поверхности обеспечивают увеличение стойкости HHcTpóìåíòà, так как их износ не отразится ка размере иод ключ. Наличие выпуклостей в инструменте обеспечивает получение выемок на изделиях с мекыией ило:цадью, металлоем30 костью и весом., более высокими эксплуатационными свойствамк.

После иггамповки ка полученном полуфабрикате обрубали заусенец, прошивали отверстие и нарезали резьбу соответствую1цего размера. Затем изделие подвергали

35 проверке структуры механическими испытаниями.

1611541

Ф0Г. 1

Фиг. 5

16I1541

Составитель H Бе венков

Реда ктор Е. П à ив Тскрсд A. Краи кк Корректор Л Иат б

Заказ 3793 Тираж 488 Подписное

ВНИИПИ Госi даре всi!ti()t коми- Iiа:о .изобретенииi ll открыли IIp, ГКi i i..C(.Ð

11:1В35, Москва, РК,«) Ра1 и:ская наб, д. 4 5

П юизвотственно-издатель кий к мби«ьа; 11;i íò>, . 1 жсо1и.,,, 1асари ;i,