Керамический штамп для изготовления изделий сложной формы

Иллюстрации

Показать всеРеферат

Изобретение относится к изготовлению штампов и позволяет получить поднутрения в матрице 1 штампа для газокомпрессионной штамповки из двойной заготовки 40 полых изделий, отъемные, симметричные элементы 3 и 4 которых имеют формующие поверхности Е и Ж сложных конфигураций, где Е расположена горизонтально над заготовкой 40 - по средней линии разъема , а Ж - под восходящим углом к Е и закреплены на направляющих 5 и 6 конической формы, размещенных в металлических кожухах 8 и 9, зафиксированных в теле матрицы 1 штампа для облегченного вертикального перемещения в них отъемных элементов 3 и 4 без возможности поворота вокруг их осей и выполнены по конфигурации указанных направляющих. В соосные отверстия последних, поверх кожухов 8 и 9, на скользящей посадке вставляется снаружи стяжка 7. Причем для ускорения процесса получения указанных сборных отъемных элементов 3, 4 и направляющих 5,6 по разовым выплавляемым моделям без традиционных пресс-форм их получают огибанием вокруг конических поверхностей промоделей или вокруг калиброванного стержня по разметкам из листовых алюминиевых разверток, в частности для объемных элементов 3 и 4 с дополнительным монтажом поверхности Е - торцовой гипсовой закладкой, а поверхности Ж - в виде седлообразной вставки с монтируемыми на ней требуемой формы накладок. 14 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1611547

А1 (51) 5 В 22 С 9/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTQPCHOMY СВИДЕТЕЛЬСТВУ

12

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4453263/27-02 (22) 01.07.88 (46) 07.12.90. Бюл. № 45 (71) Московский металлообрабатывающий завод им. Н. А. Семашко (72) Д. А. Штейн, И. Б. Гезенцвей и М. В. Кондратьев (53) 621.746.073 (088.8) (56) Смирнов О. М. Обработка металлов давлением в состоянии сверхпластичности.— М.: Ма ш иностроение, 1989, с. 122. (54) КЕРАМИЧЕСКИЙ ШТАМП ДЛЯ

ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОЙ

ФОРМЫ (57) Изобретение относится к изготовлению штампов и позволяет получить поднутрения в матрице 1 штампа для газокомпрессионной штамповки из двойной заготовки 40 полых изделий, отъемные, симметричные элементы 3 и 4 которых имеют формующие поверхности Е и Ж сложных конфигураций, где Е расположена горизонтально

1611547

1О

55.

В каждой из матриц и 2 размещены бесконтактные термопреобразователи 17, над заготовкой 40 — по средней линии разъема, а Ж вЂ” под восходящим углом к Е и закреплены на направляющих 5 и 6 конической формы, размещенных в металлических кожухах 8 и 9, зафиксированных в теле матрицы 1 штампа для облегченного вертикального перемещения в них отъемных элементов 3 и 4 без возможности поворота вокруг их осей и выполнены по конфигурации указанных направляющих. В соосные отверстия последних, поверх кожухов 8 и 9, на скользящей ! посадке вставляется снаружи стяжка 7. Причем для ускорения процесса получения ука1

Изобретение относится к изготовлению штампов из двух керамических матриц сложной конфигурации для газокомпрессионной штамповки в состоянии сверхпластичности полых изделий, а именно с разъемом, лежащим во фронтальной плоскости, делящей исходный образец на верхнюю и нижнюю части с соблюдением принципа симметрии каждой.

Цель изобретения — получение поднутрений в матрицах.

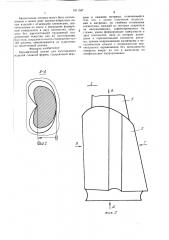

На фиг. 1 представлен керамический штамп с поднутрением в верхней матрице, разрез; на фиг. 2 — разрез А — А на фиг. 1; на фиг. 3 — формующие поверхности отъемного элемента (узел 1 на фиг. 1); на фиг. 4 — вид по стрелке Б на фиг. 3; на фиг. 5 — вид по стрелке В на фиг. 3; на фиг. 6 — вид по стрелке Г на фиг. 3; на фиг. 7 — вид по стрелке 3 на фиг. 3; на фиг. 8 — форма для свободной заливки модельной массы, позволяк>щая получить разовую оболочковую литьевую модель отъемного элемента, с левой стороны матрицы; на фиг. 9 — вид сверху на модель в сборе с литниковой системой и стояком (в разрезе показана прибыль); на фиг. 10 — подготовленная к выпару высушенная обмазанная модель в сборе с литниковой системой, прибылью и стояком (обмазка показана тонким контуром); на фиг. 1 — полученная тем же методом, что для отъемного элемента, из развертки алюминиевого листа (показанной штрихпунктиром) форма для получения разовой модели для литья в оболочковой форме направляющей; на фиг. 12 — совмещенный по средней линии разрез моделей направляющих (правой и левой), собранных с литниками и стояком перед вьшаром (правая часть) и после выпара (левая часть); на фиг. 13 — примерный набор модулей литниковой системы, получаемый в пресс-форме (за пределами номинальных кон25

ЗО

35 ао

50 занных сборных отъемных элементов 3, 4 и направляющих 5, 6 по разовым выплавляемым моделям без традиционных прессформ их получают огибанием вокруг конических поверхностей промоделей или вокруг калиброванного стержня по разметкам из листовых алюминиевых разверток, в частности для объемных элементов 3 и 4 с дополнительным монтажом поверхности

Š— торцовой гипсовой закладкой, а поверхности Ж вЂ” в виде седлообразной вставки с монтируемыми на ней требуемой формы накладок. 14 ил. туров дана собственная питающая система — литники, соединяющие модули); на фиг. 14 — металлический кожух, в котором размещается направляющая, закрепляемая на отъемном элементе с левой стороны изделия.

Керамический штамп для изготовления изделия сложной формы содержит верхнюю и нижнюю 2 матрицы, а также отъемные элементы 3 и 4, закрепленные на направляющих соответственно 5 и 6, зафиксированных на стяжке 7. Каждый из отъемных элементов 3 и 4 имеет по две формующие поверхности, одна из которых размешена в горизонтальной плоскости Е разъема, а другая — под наклонным углом к первой. Направляющие 5 и 6 размещены в металлических кожухах 8 и 9 соответственно, выполненных по конфигурации направляющих 5 и 6.

Направляющие 5 и 6 выполнены конической формы при конфигурации их поперечных сечений в виде вытянутой или сплющенной замкнутой кривой, по форме напоминающей улитку или кардиоиду. Кожухи

8 и 9 снаружи армированы пластинами 10 и разветвленной проволокой 11.

Последние вместе с выступающим р;.зь бовым крепежом — винтами 12 остают я зафиксированными в верхней матрице 1 керамического штампа после затвердевания шликера. Также зафиксированы пластинчатый межцентровый фиксатор 13 направляющих 5 и 6, составные трубки 14, 15 и их трубчатые держатели 16 по которым может перемещаться стяжка 7. Для этого в верхней части направляющих 5 и 6 предусмотрены соосные со стяжкой 7 раззенкованные отверстия, а в фиксаторе 13 — окна выходы которых соединены с системой автоматического регулирования постоянства тре1611547 буемой температуры нагрева (система не показана).

Для данного технологического процесса, обеспечивающего наиболее простое и дешевое изготовление такой сложной формы отъемных элементов 3 и 4 и направляющих 5 и 6, предусмотрено их получение по выплавляемым в оболочковых формах моделям. При этом формы, обеспечивающие получение. литьевых моделей отъемных элементов 3 и 4, состоят из листовой трехсторонней развертки 18, обхватывающей закладной гипсовый слепок 19 для формования торцовой поверхности, расположенной в горизонтальной плоскости Е разъема; замы кающей стороны 20 развертки 18 для получения формующей поверхности в плоскости Ж, расположенной под углом к горизонтальной плоскости Е, и из второго закладного гипсового слепка 21 для формования грани, к которой будет припаяна прибыль 22. Слепок 21 выполнен с отверстием 23 для воронки 24. На внутренней поверхности формующей замыкающей стороны 20 развертки 18 закреплен накладной дополнительный формующий элемент 25.

Форма для получения отъемного элемента 4 выполнена по отраженному виду.

Для получения литьевой модели направляющих 5 и 6 служит единая форма 26 из листовой развертки 27 (показана штрихпунктиром) методом огибания материала (мягкого алюминиевого сплава) с помощью калиброванного стального стержня, располагаемого последовательно по разметочным прямым линиям.

С учетом значительных габаритов и веса отъемных элементов 3 и 4 для сборки со стояком 28 их литьевых моделей 29 имеется двухуровневая разветвленная литниковая система 30, наборный комплект модулей которой предусмотрен в специальной для этого пресс-форме.

Под прибылью 22 установлена дополнительная опора 31 с соблюдением межпальцевого расстояния диска 32, используемого при сушке огнеупорно "о покрытия 33 и при выправлении литьевых моделей 29.

При этом опора 31 спарена со стояком 28 посредством стянутых винтовой парой 34 полухомутов 35.

Обе литьевые модели 36 и 37 направляющих 5 и 6 симметрично собирают со стояком 28, литниками 38 и 39, нижний из которых укрупненный. Прибыль 22 литьевой модели 29 отливают отдельно.

Литьевые модели 36 и 37 направляющих 5 и 6 имеют избыточную длину в качестве необходимой прибыли.

Керамический штамп для изготовления изделий сложной формы с поднутрением в верхней матрице изготавливают следующим образом.

Изготавливают сварной ложемент из профильного проката под нижнюю матрицу 2 с учетом контура переходных сечений и их отстояния от горизонтальной плоскости Е разъема на базе плиты толщиной 20 мм.

Поперек ложемента на определенном расстоянии друг от друга и с отдалением от рабочего контура матрицы 2 не менее

30 им закладывают трубы с электронагревателями сопротивления и термопреобразователем 17 и приступают к заполнению ложемента шликером строго вровень с горизонтальной плоскостью Е разъема, отмеченной на исходном образце и только после отвердевания шликера приступают к заливке в опалубке аналогичным образом выступающих частей исходного образца в сборе

1 с отъемными элементами 3 и 4 и закрепленными на них направляющими 5 и 6, с кожухами 8 и 9 при фиксированном на стяжке 7 положении направляющих 5 и 6, строго параллельных между собой, с плотной опорой на горизонтальную плоскость Е 0 разъема. Таким образом, прилегающая к плоскости Е горизонтального разъема через разделительный слой минимальной толщины верхняя матрица 1 после полного отвердевания шлихера, покрываемого также базо25 вой плитой как у матрицы 2 и, будучи сопряженной с последней, составляет готовый для эксплуатации керамический штамп после удаления опалубки и извлечения из его полости исходного образца.

Готовый для эксплуатации керамический

30 штамп с поднутрением в верхней матрице 1 обслуживается следующим образом.

Во время, когда обеспечена стабильность требуемого нагрева матриц и 2 штампа, подают газовую среду до необходимого давления в полость сваренной по краям двойной листовой заготовки 40, предварительно положив ее на нижнюю матрицу 2, установленную на пакетировочном прессе, рабочие части которого вместе с верхней матрицей 1 оказывают на штамп статическое воздействие до той поры, пока, спаренная заготовка 40,растягиваясь в обе стороны и после требуемой выдержки, не займет весь объем полости штампа, осуществив штамповку изделия. При этом облой удаляют после извлечения отштампованного

45 изделия из полости штампа. Для этого необходимо предварительно убрать нижнюю матрицу 2, а затем извлечь из тпубок 14 и 15 стяжку 7. Воздействие через отверстия в верхней плите штампа на выталкивание направляющих 5 и 6 с отъемными элемен50 тами последние своим весом, с учетом их конической формы, легко оставляют полость верхней матрицы вместе с изделием, от которого их затем отнимают. Переходя на второй цикл штамповки, снова собирают отъемные элементы 3 и 4 на стяжке 7, проверяя точность их установки на прилегание формующих поверхностей в горизонтальной плоскости Е разъема и в плоскости Ж по полости матрицы 1.

1611547

Аналогичные штампы могут быть использованы в целом ряде крупногабаритных полых изделий с отъемными элементами, значительными по массе и имеющими формующие поверхности в двух плоскостях, обходясь без дорогостоящей трудоемкой тра. диционной оснастки для их изготовления, . При этом, сохраняя точность совмещения частей штампа, обеспечивается их существенно облегченный разъем.

Формула изобретения

Керамический штамп для изготовления изделий сложной формы, содержащий верхнюю и нижнюю матрицы, отличающийся тем, что, с целью получения поднутрений в матрицах, он снабжен отъемными элементами, каждый из которых закреплен

5 на направляющих, зафиксированных на стяжке, имееи формирующие поверхности в двух плоскостях, одна из которых размещена в горизонтальной плоскости разъема, причем направляющие размещены в металлическом кожухе с возможностью вертикального перемещения без возможности поворота вокруг их оси и выполнены по конфигурации направляющих.

1611547

Вид 6

Вид 8

Фиг. 5

161154?

Вид Г

euz. 7

1611547

1611547

16115@7

28

Фиг. U

1611547

Составитель И. Куницкая

Редактор Е. Папи Техрсд А. Кравчук Корректрб С. Шевкун

Заказ 3793 Тираж 629 Г!одписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР ! !3035, Москва, Ж вЂ” 35, Раушская наб.. д. 4!5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. агарина, !О !