Способ изготовления оболочковых форм

Иллюстрации

Показать всеРеферат

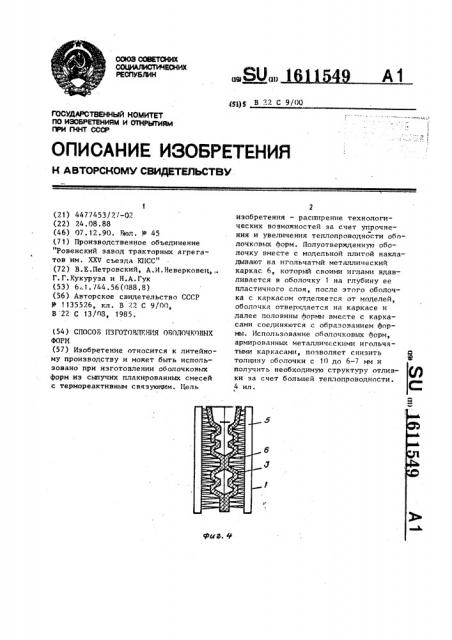

Изобретение относится к литейному производству и может быть использовано при изготовлении оболочковых форм из сыпучих плакированных смесей с термореактивным связующим. Цель изобретения - расширение технологических возможностей за счет упрочнения и увеличения теплопроводности оболочковых форм. Полуотвержденную оболочку вместе с модельной плитой накладывают на игольчатый металлический каркас 6, который своими иглами вдавливается в оболочку 1 на глубину ее пластичного слоя. После этого оболочка с каркасом отделяется от моделей, оболочка отверждается на каркасе и далее половины формы вместе с каркасами соединяются с образованием формы. Использование оболочковых форм, армированных металлическими игольчатыми каркасами, позволяет снизить толщину оболочки с 10 до 6-7 мм и получить необходимую структуру отливки за счет большей теплопроводности. 4 ил.

СОЮЗ СОВЕТСКИХ

РЕСПУБЛИК цЮ (11) А1 1) В 22 С 9/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ фи8. Ф

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4477453/27-02 (22) 24.08.88 (46) 07.12.90. Бюл. Р 45 (7 1) Производственное объединение

"Ровенский завод тракторных агрегатов им. ХХЧ съезда КПСС" (72) В.Е.Петровский, А.И.Неверковец,, Г,Г.Кукуруза и H.À.Гук (53) 6, 1.744.56(088.8) (56) Авторское свидетельство СССР

У 1135576, кл. В 22 С 9/00, В 22 С 13/03, 1985. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВИХ

ФОРМ (57) Изобретение относится к литейному производству и может быть использовано при изготовлении оболочковых форм из сыпучих плакированных смесей с термореактивным связующим. Цель изобретения — pacttmpeHHe технологических возможностей за счет упрочнения и увеличения теплопроводности оболочковык форм. Полуотвержденную оболочку вместе с модельной плитой накладывают на игольчатый металлический каркас 6, который своими иглами вдавливается в оболочку 1 на глубину ее пластичного слоя, после этого оболочка с каркасом отделяется от моделей, оболочка отверждается на каркасе и далее половины формы вместе с каркасами соединяются с образованием формы. Использование оболочковых форм, армированных металлическими игольчатыми каркасами, позволяет снизить толщину оболочки с 10 до 6-7 мм и получить необходимую структуру отливки эа счет большей теплопроводности.

4 ил.

1611549

Изобретение относится к литейному производству и может быть использована при изготовлении оболочковых форм иэ сьгпучих плакираванных смесей с термореактивным связующим.

Цель изобретения — расширение технологических воэможностей за счет упрочнения и увеличения.теплапровадности оболочковых фарм.

10 . Согласно предлагаемому способу изготовления оболачковых AqpM включающему погружение нагретой модельной плиты с моделями н псевдаожиженную сжатым воздухам смесь иэ песка, пред- 15 варительно плакированнага термореактивным связующим, выдержку моделей в упомянутой смеси, формирование оболочек на моделях, извлечение модельной плиты с моделями и оболочками из смеси, отверждение оболочек, отделение палуформ ат моделей и соединение половин формы с образованием формы, после извлечения моделей с оболочками из смеси полуотверденшая оболочка устанавливается на металлический игольчатый каркас, которыч вдавливается своими иглами н оболочку на глубину пластичнага слоя, затем произнодится отделение оболочек с каркасами ат моделей, атверждение оболочек происходит на каркасах и соединение половин формы нместе с каркасами с образованием формы. Иглы каркаса при вдавливании в оболочку уплотняют неотверж35 денную смесь. При атнерждении проис- ходит сцепление игл со смесью и такая. армированная форма обладает большей жесткостью и прочностью. Металлическая арматура позволяет значительно увеличить теплоправадность формы. Перечисленное позволяет применить аболочконые йормы для среднего па развесу литья и увеличивать скорость их охлаждения, чта расширяет технологи- 45 ческие возможности.

Отделение оболочек ат моделей да окончательногo отверждения смеси устраняет коробление палуфарм, требует меньшего усилия на талкатели. Naдельная оснастка, не попадая в печи окончательноro отверждения оболочек, будет работать более надежна.

Нагрев игл каркаса да температуры

900-1000 К (при литье из черных металлов) приведет к разупрачнению смеси и ее асыпанию с затвердевшей отлинки, чта позволит сократить время остывания отливок,, устранит необходимость чистки игл каркаса.

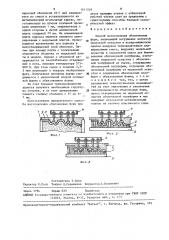

На фиг. 1 показан процесс наращивания оболочки; на фиг. 2 — соединение оболочки и металлического игольчатого каркаса; на фиг. 3 — отделение сболочки с каркасом ат плиты с моделями; на фиг. 4 — собранная оболачковая форма.

Схема включает контейнер 1 с псевдоожжкенной сжатым воздухом плакированной термореактивной смесью, модельную плиту 2 с моделями (мадельная оснастка), формируемую оболочку 3, плиту 4 с толкателями, плиту 5 с металлическим игольчатым каркасом 6.

В контейнер 1 с псевдоожиженной сжатым воздухом смесью из песка, предварительно плакираваннага термореактивным связующим, нагружена нагретая модельная плита с моделями 2, имеющая плиту 4 с талкателями. После выдержки на модельной плите и моделях формируется оболочка 3. Затем модельная плита с моделями и оболочкой извлекается из контейнера, перемещается и устанавливается на металлический игольчатый каркас 5, при этом иглы каркаса ндавливаются в оболочку. Далее пранодится отделение оболочки с каркасом от моделей и модельной плиты с помощью плиты 4 с толкателями, и проводится отнерждение оболочки на каркасе. Аналогичным образом изготавливается другая половина формы. Полуформы вместе с каркасами соединяются с образованием формы.

Пример. Из холодно-плакированной песчано-смоляной смеси на основе кварцевого песка ОБ1КО?А ГОСТ

2138-74 и термореактивнаго связующего

СФ вЂ” 011Л OCT 605-44 1-78 в количестве

4 от массы смеси изготавливаются оболочканые йормы для отливки уплотнительных колец, имеющих форму полого цилиндра, габаритами, мм: наружный диаметр 180, ннутр".нний диаметр 120, высота 40, Опытная модельная оснастка состоит из модельной плиты габаритами

300х300х25 мм с установленной на ней одной моделью и плиты с талкателями для сьема оболочки.

Обалачковые полуфармы получаются путем погружения нагретой до 500-520 К модельной оснастки н псевдоожиженный слой смеси да уровня модельной плиты и выдерживаются н таком положении в н течение 25 с при расходе сжатого воздуха О, 002 м /c. Затем оснастка с

Формула изобретения

+uz. У

Составитель Э.Киян

Редактор E.Ïàëï Техред Л,Сердюкова Корректор А.Осауленко

Заказ 3794 Тираж 630 Подписное

БНЙИПИ Государственного комитета ло изобретениям и открьггиям прн ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4, 5

Производственно-издательский комбинат Патент, r, Ужгород, ул. Гагарина, 1 1

lt Il

Г 101

5 161 наросшей оболочкой (6-7 мм) извлекается из смеси и устанавливается на металлический игольчатый каркас, изготовленный из пучков стальной прово,локи диаметром 1 мм, закрепленных с одной стороны в литой алюминиевой плите толщиной 20 мм. На алюминиевой плите каркаса имеются элементы центрирования с модельной плитой. Производится вдавливание игл каркаса в полуотвержденный слой оболочки. 3атем при помощи плиты с толкателями отделяется оболочка от модельной плиты и модели ° Каркас с оболочкой направляется на окончательное отверждение в печь, имеющую температуру 575600 K. При этом смола в течение 2,53 мин переходит в твердую необратимую фазу. Полученная половина формы соединяется с аналогичной второй половиной формы с образованием формы.

3а счет большей теплопроводности удается получить необходимую структуру отливки, а за счет армирования снизить толщину оболочки с 10 до 67 мм.

Испсльзование предлагаемого способа изготовления оболочковых форм при

1549 6 литье мелиш1их втулок с отбеленной рабочей частью дает по сравнению с существующим способом большой экономический эффект, I

Способ изготовления оболочковых форм, включающий погружение нагретой модельной оснастки в псевдоожиженную сжатым воздухом термореактивную плакированную смесь, выдержку модельной оснастки в упомянутой смеси для формирования оболочковой полуформы, извлечение модельной оснастки с оболочковой полуформой из смеси, отверждение оболочковой полуформы, отделение оболочковой полуформы от модельной оснар0 стки и соединение оболочковых полуформ с образованием формы, о т л ич а ю шийся тем, что, с целью расширения технологических возможностей за счет упрочнения и увеличения

g5 теплопроводности оболочковых форм, перед отверждением на модельной оснастке оболочконой полуформы в нее внедряют игольчатый металлический каркас на глубину пластичного слоя.