Пресс-форма для литья с кристаллизацией под давлением

Иллюстрации

Показать всеРеферат

Изобретение относится к литейному производству, в частности к изготовлению заготовок литьем с кристаллизацией под давлением. Цель - повышение качества отливок. В пресс-форме, имеющей нижнюю 5 и верхнюю 1 полуматрицы и ступенчатый пуансон 4, выполнена конусная полость 3, больший диаметр которой не превышает диаметра полости нижней полуматрицы, а конусность составляет 15-20°. При прессовании образующийся на конусной поверхности слой 2 окисленного металла не впрессовывается в отливку, т.к.находится вне зоны перемещения пуансона, что приводит к повышению качества отливок. 1 ил.

СО10Э СОВЕТСНИХ

РЕСПУ БЛИН

„„SU „, Äß (Щ7 А1 щ)у В 22 D 18/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТ8ЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4373446/31-02 (22) 15. 12.87 (46) 07.12.90. Бюл. Р 45 (71) Воронежский политехнический институт (?2) А.Ф,Асташов, В.В.Лешков, Н.В. Гаврилов и И.С.Ткаченко (53) 621.746.043(088.8) (56) Батышев А.И. Классификация схем прессования и форм при литье с кристаллизацией под давлением. — Литейное производство, 1980, 10, с. !7, рис. 3.

Авторское свидетельство СССР

У 1228967, кл. В 22 0 18/02, 1986. (54) ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ

2 (57) Изобретение относится к литейному производству, в частности к изготовлению заготовок литьем с кристаллизацией под давлением. Цель — повышение качества отливок. В пресс-форме, имеющей нижнюю 2 и верхнюю 1 полуматрицы и ступенчатый пуансон 3, выполнена конусная полость 4, больший диаметр которой не превышает диаметра полости нижней полуматрицы, а коо нусность составляет 15-70 . При прессовании образующийся на конусной поверхности слой 5 окисленного металла не впрессовывается в отливку, т.к. находится вне зоны перемещения пуансона, что приводит к повышению качества отливок. 1 з.п. Ф-лы, 1 ил.

1611567

Изобретение -относится к области Хитейного роизводства, в частности к изготовлению заготовок литьем с кристаллизацией под давлением.

Цель изобретения — повышение качества отливок.

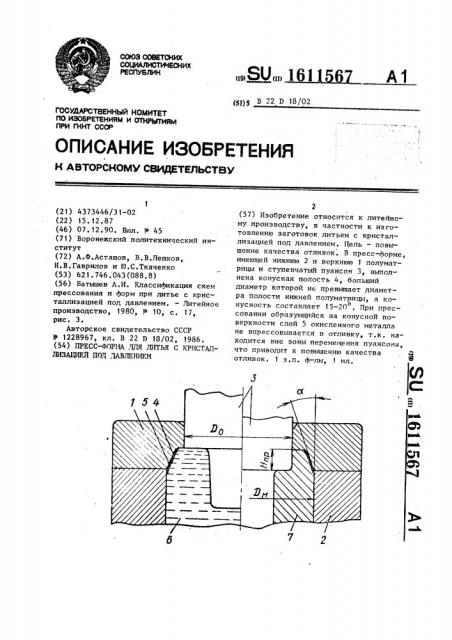

На чертеже представлена пресс-форма, †.вертикальный разрез, в начальный (слева) и конечный (справа) моменты, прессования металла.

Пресс-форма содержит верхнюю полу, матрицу 1, нижнюю полуматрицу 2 и

; пуансон 3. В верхней полуматрице 1 от плоскости разъема пресс-формы выполнена конусная полость 4, большее основание которой расположено по плоскости разъема полуматриц, причем диаметр D< его не превышает диаметра

D> полости нижней полуматрицы 2. Ко- 20 нусность ее поверхности составляет

0=15-20, а высота равна величине хоб да пуансона при прессовании металла

H „ . Кроме того, показаны слои 5 окйсленного металла, жидкий металл 6 25 и затвердевшая. отливка 7.

Пресс-форма работает следующим образом.

Металл заливается в пресс-форму через отверстие в верхней полуматри- З0 це. Пуансон 3 опускается, а жидкий металл заполняет всю полость прессформы, при этом достигается положение начального момента прессования.

Дальнейшним хОдОм пуансОна Вниз Осу ществляется прессование металла на величину Н . В такой пресс-форме об"Р разующийся ст конусной поверхности в верхней матрице слой 5 окисленного металла находится вне периметра пере- gg мещения поверхности большей ступени пуансона, а поэтому он не впрессовывается в отливку. Перемещение пуансона происходит до "здоровой" части металла. 45

Диаметр большего основания конусной полости можно выполнить в предеzrax 1 <=По+2Н го до 1,=1Ъ rде диаметр отверстия в верхней ОлуматРице, D+ — диаметР матрицы, Н пр 50 ход пуансона при прессовании, Уменьшение диаметра менее, чем D< приводит к уменьшению Пд и, следовательно, к впрессовыванию окисленного слоя в отливку, а увеличение сверх

DI — к нецелесообразному расходу металла. Конуоность поверхности полости 15-20 обеспечивает надежный съем в верхней полуматрицы с образующегося прилива. Высота конусной полости равна величйне хода пуансона при прессовании Нп . При меньшей высоте будет выпрессовываться окисленный слой в отливку, при увеличении высоты коо нусной полости более, чем Н„„, будет нецелесообразно расти расход металла.

Прессование осуществляли в прессформах с поршневой и пуансонной схемах воздействия давления на металл.

Исследования многих Отливок показали отсутствие в них по всему периметру окисленного металла, Hp и м е р. Отливку детали поворотного кулака из стали 40ХНЛ массой

70 кг изготавливали поршневым прессованием. Диаметр пуансона 110 мм.

Больший диаметр конусноч полости

120 мм, угол наклона конусной поверхо ности g,=15, высота конусной полости равна высоте прессования металла Н„в и составляла по расчету 40 мм. В процессе механической Обработки отливок кулаков и металлографических исследований не обнаружено окисленного слоя металла в торце детали.

Использование изобретения позволит повысить качество отливок, увеличить выход годного и Расширить номенклатуру отливок, изготовляемых литьем металла с кристаллизацией под давлением.

Формула изобретения

1. Пресс-форма для литья с кристаллизацией под давлением, содержащая ступенчатый пуансон, нижнюю полуматрицу с полостью для отливки, верхнюю полуматрицу с отверстием, равным диаметру верхней ступени пуансона, отличающаяся тем, что, с целью повышения качества отливок, в верхней полуматрице выполнены конусная полость, большее основание которой расположено по плоскости разъема

-олуматриц и имеет диаметр, не превышающий диаметра полости для отливки, 2. Пресс-форма по и. 1, о т л и— ч а ю щ а я с я тем, что полость в верхней полуматрице выполнена с конусностью 15-20

" C.