Зубошлифовальный станок

Иллюстрации

Показать всеРеферат

Изобретение относится к области машиностроения, в частности к шлифованию зубчатых колес червячным абразивным кругом. Цель изобретения - повышение производительности и точности при силовом шлифовании зубчатых колес за счет компенсации величины износа абразивного круга после его правки. Механизм компенсации состоит из суммирующего механизма и соединен с механизмом правки жесткого одностороннего действия кинематической связью. Гидравлическая следящая система механизма шлифовальной бабаки 6 соединена с суммирующим механизмом, выполненым в виде замкнутой гибкой ленты 11, установленной в системе роликов 12, 13, 15, барабана 14, тормоза 16. Клин расположен между рычагом 5 механизма радиальной подачи и золотником 3 следящей гидравлической системы 2. Таким образом, механизм радиальной подачи соединен с механизмом компенсации, а следящая гидравлическая система получает суммирующее перемещение от рычага 5 и клина 4. Задающее перемещение клин 4 получает от механизма правки 7. 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51) 5 В 23 F 5/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4215410/25-08 (22) 24.03.87 (46) 07.12.90. Бюл. № 45 (72) Ф. В. Рык, А. А. Авраамов, Ю. А. Петров, Г. А. Игнатов, В. К. Ермолаев и С. К. Васильев (53) 62! .924.6:621.833 (088.8) (56) Станок 0ВР-25 для шлифования зубчатых колес червячным абразивным кругом.—

Проспект фирмы ТОС, ЧССР, Брно, 1985. (54) ЗУБОШЛИФОВАЛЬНЫЙ СТАНОК (57) Изобретение относится к области машиностроения, в частности к шлифованию зубчатых колес червячным абразивным кругом. Цель изобретения — повышение произ водительности и точности при силовом шлифовании зубчатых колес за счет компенсации величины износа абразивного круга

„„Я0„„1611611 А 1 после его правки. Механизм компенсации состоит из суммирующего механизма и соединен с механизмом правки жесткого одностороннего действия кинематической связью.

Гидравлическая следящая система механизма радиальной шлифовальной бабки 6 соединена с суммирующим механизмом, выполненным в виде замкнутой гибкой ленты 11, установленной в системе роликов 12, 13, 15, барабана 14, тормоза 16. Клин расположен между рычагом 5 механизма радиальной подачи и золотником 3 следящей гидравлической системы 2. Таким образом, механизм радиальной подачи соединен с механизмом компенсации, а следящая гидравлическая система получает суммирующее перемещение от рычага 5 и клина 4. Задающее перемещение клин 4 получает от механизма правки 7. 3 ил.

1611611

Формула изобретения

Изобретение относится к машиностроению, в частности к шлифованию зубчатых колес червячным абразивным кругом.

Цель изобретения — повышение производительности и точности при силовом шлифовании зубчатых колес и за счет компенсации величины износа абразивного круга после его правки.

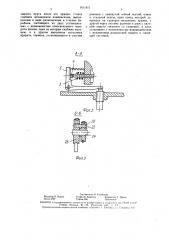

На фиг. 1 изображен механизм компенсации износа червячного абразивного круга после его правки, общий вид; на фиг. 2 — сечение А-А на фиг, 1; на фиг. 3 — сечение

Б-Б на фиг. l.

Зубошлифовальный станок состоит из станины 1, в которой установлена следящая система 2 с золотником 3. Последний соединяется с механизмом компенсации посредством клина 4 и взаимодействует с рычагом 5 механизма радиальной подачи шлифовальной бабки 6, на которой расположен механизм 7 правки с правящим роликом 8 и шпиндель 9 с червячным абразивным кругом 10.

Механизм компенсации износа червячного абразивного круга после его правки состоит из суммирующего механизма и соединен с механизмом 7 правки жесткой одностороннего действия кинематической связью.

Суммирующий механизм выполнен в виде замкнутой гибкой ленты 11 с клином 4,роликов 12 и 13, барабана 14, натяжного ролика 15 и тормоза 16. Жесткая одностороннего действия кинематическая связь выполнена в виде стальной ленты 17, один конец которой закреплен на суппорте механизма 7 правки, а другой — в станине посредством пружины 18 растяжения. Стальная лента 17 натянута на ролике 19, установленном в кронштейне 20, ролике 21 и диске 22 барабана 14. Последний выполнен в виде двух дисков 22 и 23, установленных на оси 24 с возможностью поворота один относительно другого. При этом в диске

23 выполнена кольцевая прорезь 25, а в диске

22 установлен палец 26, взаимодействующий с кольцевой прорезью 25 диска 23.

Абразивный червячный круг 10-периодически необходимо править с помощью накатного ролика 8 или алмазных кругов, расположенных на суппорте механизма 7 правки. В результате износа круга 10 после его правки необходима ручная подналадка на требуемый размер обрабатываемой заготовки. Для компенсации износа круга после его правки в автоматическом режиме гидравлическая следящая система механизма радиальной подачи шлифовальной бабки 6 соединена с суммирующим механизмом, выполненным в виде замкнутой гибкой ленты

11 с клином 4 и системы роличов 12, 13 и 15, барабана 14, тормоза 16 ленты 11. Клин

4 расположен между рычагом 5 механизма радиальной подачи и золотником 3 следящей гидравлической системы 2. Таким образом, механизм радиальной подачи соединен с механизмом компенсации, а следящая гидравлическая система получает суммирующее перемещение от рычага 5 и клина 4.

Задающее перемещение клин 4 механизма компенсации получает от механизма 7 правки посредством жесткой одностороннего действия кинематической связи, выполненной, например, в виде стальной ленты 17, один конец которой жестко закреплен на суппорте механизма 7 правки, а другой— посредством системы роликов 19 и 21, диска

22 и пружины 18 растяжения закреплен на станине 1. По мере правки червячного абразивного круга 10 механизм правки сообщает перемещение ленте 17, которая проворачивая диск 22 с пальцем 26 на оси

24, ведет за собой посредством указанного пальца 26, расположенного в кольцевой прорези 25, диск 23 барабана 14. При этом от диска 23 сообщается перемещение ленте 11 и соответственно клину 4, золотнику 3 следящей гидравлической системы

2 механизма радиальной подачи шлифовальной бабки 6.

При отводе механизма правки от червячного абразивного круга 10 лента 17 под действием пружины 18 совершает холостой ход. Лента 11 суммирующего механизма в это время стопорится тормозом 16. Лента

11, обладая упругостью, не препятствует передаче сигнала на перемещение от рычага

5 золотнику 3 следящей гидравлической системы 2. При замене червячного абразивного круга 10 на новый происходит возврат клина 4 в исходное нулевое положение. Таким образом в автоматическом режиме посредством механизма компенсации износа червячного абразивного круга, соединенного со следящей системой механизма радиальной подачи круга и имеющего жесткую одностороннего действия кинематическую связь с механизмом правки, осуществляется автоматизация процесса компенсации величины износа круга после его правки.

Зубошлифовальный станок, на станине которого размещены шлифовальная бабка, несущая шпиндель червячного абразивного круга и механизмы ее радиальной и тангенциальной подач со следящей системой, механизм правки шлифовального круга с суппортом и стойка, на которой размещен стол, несущий шпиндель, предназначенный для установки обрабатываемого колеса, при этом оба шпинделя соединены синхронной связью, отличающийся тем, что, с целью повышения производительности и точности при силовом шлифовании зубчатых колес за счет компенсации величины износа абра1611611

2б

Составитель И. Кузнецова

Редактор Н. Яцола Техред А. Кравчук Корректор Т. Малец

Заказ 3797 Тираж 526 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям прн ГКНТ СССР !

13035, Москва, Ж вЂ” 35, Раушскгя наб., д. 4 5

Производственно-издательский комбинат «Патент», г. Ужгород, хл. Гагарина. IOI зивного круга после его правки, станок снабжен механизмом компенсации, выполненным в виде размещенных в станине барабана, состоящего из двух установленных с возможностью относительного поворота дисков, один из которых снабжен пальцем, а в другом выполнена кольцевая. прорезь, тормоза, установленного в системе роликов с замкнутой гибкой лентой, клина и стальной ленты, один конец которой закреплен на суппорте механизма правки, а другой через систему роликов и диск с пальцем упруго соединен со станиной, а клин установлен с возможностью взаимодействия с механизмом радиальной подачи и следящей системой.