Устройство для автоматической сварки неповоротных стыков труб

Иллюстрации

Показать всеРеферат

Изобретение относится к сварочному производству и может быть использовано в системах управления перемещением рабочего органа при сварке труб. Цель изобретения - повышение производительности работы устройства за счет сокращения времени на установку сварочной головки в исходное состояние. Система управления обеспечивает вывод сварочного органа в исходную точку сварки перед каждым операционным циклом. Вывод в исходную точку реализуется с помощью датчика положения, указывающего направление корректирующего перемещения. Сигналы от датчика положения управляют работой аналоговых коммутаторов и управляемого ключа, которые формируют на привод вращения сварочной головки требуемый сигнал коррекции. За счет этого повышается точность и производительность работы устройства при многократном повторении программы обработки. 2 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

„„SU„„1611627 А 1 (51)5 В 23 К 9 10

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АBTGPCHGMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4408336/31-27 (22) 11.04.88 (46) 07.12.90. Бюл. № 45 (71) Институт электросварки им. Е. О. Патона (72) А. Н. Шангин, Л. Н. Морозенко и В. P. Наринский (53) 621.791.75 (088.8) (56) Авторское свидетельство СССР № 860966, кл. В 23 К 9/10, 1979. (54) УСТРО1 1СТВО ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПОВОРОТНЫХ СТЫКОВ ТРУБ (57) Изобретение относится к сварочному производству и может быть использовано в системах управления перемещением рабочего органа при сварке труб. Цель изобретеИзобретение относится к сварочному производству и может быть использовано в системах управления перемещением рабочего органа при сварке труб.

Цель изобретения — повышение производительности работы устройства за счет сокращения времени на установку сварочной головки в исходное положение.

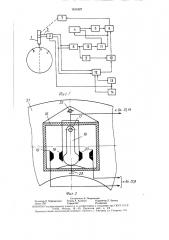

На фиг. 1 представлена структурная схема устройства для автоматической сварки неповоротных стыков труб; на фиг. 2 — пример реализации датчика положения.

Устройство для автоматической сварки неповоротных стыков труб содержит сварочную головку 1, ось 2, датчик 3 положения, последовательно соединенные блок 4 программного управления, цифроаналоговый преобразователь 5, аналоговый коммутатор 6 и привод 7 вращения сварочной головки, а также последовательно соединенные первый элемент И 8, одновибратор 9 и управляемый ключ 10, второй элемент И 1, аналоговый коммутатор 12, первый и второй источники ния — повышение производительности работы устройства за счет сокращения времени на установку сварочной головки в исходное состояние. Система управления обеспечивает вывод сварочного органа в исходную точку сварки перед каждым операционным циклом. Вывод в исходную точку реализуется с помощью датчика положения, указывающего направление корректирующего перемещения. Сигналы от датчика положения управляют работой аналоговых коммутаторов и управляемого ключа, которые формируют на привод вращения сварочной головки трубуемый сигнал коррекции. За счет этого повышается точность и производительность работы устройства при многократном повторении программы обработки. 2 ил.

13 и 14 опорного напряжения, инвертор 15.

Выход источников )3 и 14 опорного напряжения подключены соответственно к первому и второму входам аналогового коммутатора 12. Выход аналогового коммутатора 12 связан с вторым входом управляемого ключа, выход которого соединен с третьим входом аналогового коммутатора 6. Второй вход последнего подключен к входу блока 4 nporpàììH0ã0 управления и выходу второго элемента И 11, первый вход которого связан с выходом инвертора 15, а второй вход соединен с вторым выходом блока 4 программного управления. Первый выход датчика 3 положения подключен к первому входу первого элемента И 8 и четвертому входу первого аналогового коммутатора 12, а третий выход соединен с земляной шиной обоих источников 13 и 14 опорного напряжения. Вход инвертора !5 подключен к выходу первого элемента И8.

Датчик 3 положения состоит из корпуса 16, выполненного из изоляционного ма1611627 териала, в котором на оси 17 подвешен маятник 18 и смонтированы контактные группы.19 и 20. Корпус 16 крепится к планшайбе 21 сварочной горелки на оси 22 с фиксирующим винтом, это позволяет устанавливать датчик 3 положения в нулевое положение при любом исходном положении планшайбы 21. Корпусной вывод маятника 18 является третьим выходом датчика 3 положения, а выводы неподвижных контактов 19 и 20 образуют, соответственно первый и второй выходы датчика 3 положения. Упорный винт 23 размещен на нижней стенке корпуса 16.

Блок 4 программного управления представляет собой запоминающее устройство с элементами управления. В запоминающем устройстве хранится программа обработки изделия. На первом выходе блока 4 программного управления формируется код уставки скорости вращения сварочной горелки 1 по кольцевому стыку, а на втором выходе— логические сигналы. Единичный уровень этого сигнала разрешает корректирующие перемещения сварочной головки 1.

Устройство работает следующим образом.

Сигналы, пропорциональные заданной скорости вращения сварочной головки 1, поступают с первого выхода блока 4 программного управления на вход, цифроаналогового преобразователя 5. Аналоговый эквивалент указанного сигнала через аналоговый коммутатор 6 воздействует на привод 7 вращения сварочной головки. Второй вход аналогового коммутатора 6 является управляющим, т.е. в зависимости от его логического уровня на выход второго аналогового коммутатора 6 проходит сигнал с его первого либо третьего входа. В данном случае сигнал с уровнем логического нуля на втором входе аналогового коммутатора 6 пропускает на

его выход сигнал от цифроаналогового преобразователя 5. Привод 7 вращения перемещает сварочную головку вдоль кольцевого стыка, и осуществляется его сварка. При запрограммированном изменении скорости вращения с блока 4 программного управления поступает новый код уставки скорости, который через блоки 5 и 6 выдается на отработку в привод 7 врагцения сварочной головки.

При смене позиции сварки установка сварочной головки 1 в исходную точку А осуществляется оператором вручную. Точная установка сварочной головки в точке А затруднена, что вызвано сложностью сварочной оснастки для сварки труб, а также отсутствием каких-либо визуальных меток для установки. Смещение первоначального положения сварочной головки 1 в точки В и С вызывает появление на первом или втором выходе датчика 3 положения сигнала с нуле5

55 вым уровнем. Этот сигнал с выхода первого элемента И 8 проходит через инвертор 15 и открывает второй элемент И 11, на который поступает разрешающий сигнал с второго выхода блока 4 программного управления.

Если был запрограммирован режим коррекции (поиск точки А), то на втором входе второго элемента И 11 появляется сигнал с уровнем логической единицы. Это приводит к формированию сигнала высокого уровня на втором входе аналогичного коммутатора 6.

Указанный сигнал переключает коммутатор 6 на прием сигнала с его третьего входа. В результате на выходе аналогового коммутатора 12 появляется аналоговый сигнал требуемой полярности для корректирующего перемещения сварочной головки 1. Этот аналоговый сигнал вырабатывается источниками 13 и 14 опорного напряжения, один из которых формирует положительное напряжение относительно их земляной шины, а другой — отрицательное. Коммутация выходов источников 13 и 14 опорного напряжения осуществляется с помощью аналогового коммутатора 12, третий и четвертый входы которого являются управляющими, т.е. в зависимости от их состояния на выход аналогового коммутатора 12 проходит сигнал с его первого либо второго входа. Цепочка из одновибратора 9 и управляемого ключа 10 выполняет функцию электронного демпфера. При выходе сварочной головки 1 в зону точки А возможны колебательные процессы в датчике 3 положения, т.е. сигналы с уровнем логического нуля могут поочередно появляться на его первом и втором выходах. Это возможно особенно при больших скоростях корректирующих перемещений. Первый отрицательный фронт сигнала с выхода первого элемента И 8 запускает одновибратор 9, и на его выходе формируется отрицательный импульс определенной длительности. Указанный импульс переводит управляемый ключ 10 в закрытое состояние, что разрывает цепь заданного управления на привод 7 вращения сварочной головки. Движение сварочной головки 1 прекращается. Если по окончании действия отрицательного импульса с выхода одновибратора 9 на первом и втором выходах датчика 3 положения будут сигналы высокого уровня, т.е. поиск начальной точки сварки завершен, то сигналом низкого уровня на его первом входе закрывается второй элемент И 11. Второй аналоговый коммутатор 6 переключается на прием программных сигналов с выхода цифроаналогового преобразователя 5. На втором выходе блока 4 программного управления в результате отработки программы проявляется сигнал низкого уровня, что закрывает второй элемент И 11 по его второму входу. Отрицательный фронт сигнала с выхода второго элемента И 11 может использоваться в блоке 4 программного управления для подтверждения окончания цикла коррекции.

1611627

Датчик 3 положения работает следующим образом.

При повороте планшайбы 21 вместе с датчиком 3 положения маятник 18 под действием гравитационных сил стремится сохранить вертикальное положение и поворачивается на оси 17, замыкая при этом тот или иной неподвижный контакт из групп 19 и 20 в зависимости от его начальной установки, т.е. смещение сварочной головки 1 от точки А в сторону точек В или С вызывает появление сигнала на первом или втором выходе датчика 3 положения.

Чувствительность датчика 3 положения может регулироваться упорным винтом 23 и изменением зазоров в контактных группах 19 и 20. Последнее может осуществляться с помощью упорных винтов, установленных на боковых стенках корпуса 16.

Указанчый режим ь ррекции полг. кения сварочной головки 1 может использоваться и при многопроходной сварке. В этом случае после каждого прохода контура трубы, после реверсирования привода 7 вращения сварочной головки дополнительно проверяется точка начального отсчета программы, что также повышает точность управления. Этот режим управления также легко реализуется в виде программы, хранящеися в блоке 4 программного управления.

Таким образом, устройство для автоматической сварки неповоротных стыков труб обеспечивает точную начальную установку сварочной головки, улучшает точность управления при многопроходной сварке, а также повышает производительность в условиях многократного повторения программы обработки, обусловленную сокращением времени на установку сварочного органа в исходное положение.

Формула изобретения

Устройство для автоматической сварки неповоротных стыков труб, содержащее сва5 рочную головку, привод вращения сварочной головки, последовательно соединенные блок программного управления и цифроаналоговый преобразователь, а также датчик положения, который жестко связан со сварочной головкой, отличающееся тем, что, с целью по1О вышения производительности работы устройства за счет сокращения времени на установку сварочной головки в исходное состояние, в него введены первый и второй аналаговые коммутаторы, первый и второй источ15 ник опорного напряжения, первый и второй элементы И, инвертор, одновибратор и управляемый ключ, первый выход датчика положения подключен к первому входу первого элемента И и третьему входу первого аналогового коммутатора, второй выход датчика

2О положения связан с вторым входом первого элемента И и четвертым входом первого аналогового коммутатора, третий выход датчика положения соединен с замляной шиной обоих источников опорного напряжения, 25выходы которых соединены соответственно с первым и вторым входами первого аналогового коммутатора, выход последнего подключен к входу управляемого ключа, выход которого связан с третьим входом второго аналогового преобразователя, выход первого эле30 мента И подключен к входу одновибратора ц входу инвертора, выход последнего связан с первым входом второго элемента И, второй вход которого соединен с вторым выходом блока программного управления, выход второго элемента И подключен к входу блока

З5 программного управления н второму входу второго аналогового коммутатора, выход которого связан с входом привода вращения сварочной головки, выход одновибратора связан с управляющим входом управляемого ключа.

1611627 к дл.!28

Составитель В. Покровский

Редактор О. Юрковецкая Техред А. Кравчук Корректор Л. Бескид

Заказ 3797 Тираж 652 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101