Способ контактной стыковой сварки сопротивлением

Иллюстрации

Показать всеРеферат

Изобретение может быть использовано при сварке тугоплавких металлов. Цель изобретения - повышение качества сварных соединений тугоплавких металлов путем деформирования в нагретом состоянии всего металла, охрупчиваемого в результате сварочного нагрева, в том числе находящегося под губками. Для этого детали устанавливают в зажимных и токоведущих губках с определенным вылетом, сжимают усилием осадки, нагревают сварочным током и осаживают. Затем ток отключают, а усилие осадки резко увеличивают, причем в момент отключения тока из зоны деформирования выводят токоведущие губки. Таким образом общая осадка превышает исходный суммарный вылет деталей, что ведет к выдавливанию в грат всего металла, нагретого выше температуры охрупчивания. 4 ил.

СОЮЭ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„Я0„„1611634 (51)5 В 23 К 11/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4433726/25-27 (22) 31.05.88 (46) 07.12.90. Бюл. № 45 (71) Всесоюзный научно-исследовательский проектно-конструкторский и технологический институт электросварочного оборудования (72) Л. А. Любомирский (53) 621.791.762.1 (088.8) (56) Ефтифеев П. И. Стыковая микросварка.— Л.: Машиностроение, 1977, с. 76.

Патент Великобритании № 1169882, кл. В 23 К II/02, 1969. (54) СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ

СВАРКИ СОПРОТИВЛЕНИЕМ (57) Изобретение может быть использовано при сварке тугоплавких металлов. Цель

Изобретение относится к области электрической контактной стыковой сварки и может быть использовано при сварке тугоплавких металлов.

Целью изобретения является повышение качества сварных соединений тугоплавких металлов путем деформирования в нагретом состоянии всего металла, охрупчиваемого в результате сварочного нагрева, в том числе находящегося под губками, экономия энергии и металла.

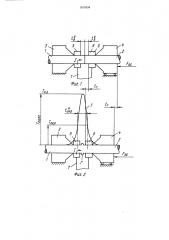

На фиг. 1 показано состояние деталей на начальном этапе нагрева; на фиг. 2— то же, на конечном этапе нагрева; на фиг. 3 — то же, к началу проковки; на фиг. 4 — то же, к концу проковки.

Свариваемые детали 1 и 2 установлены в зажимных губках 3 и 4. К деталям 1 и 2 поджаты в положение А токоведущие губки 5 и 6, соединенные со сварочным трансформатором 7. Вылет деталей 1 и 2 из токоведущих губок 5 и 6 обозначен ф

2 изобретения — повышение качества сварных соединений тугоплавких металлов путем деформирования в нагретом состоянии всего металла, охрупчиваемого в результате сварочного нагрева, в том числе находящегося под губками. Для этого детали устанавливают в зажим ных и токоведущих губках с определенным вылетом, сжимают усилием осадки, нагревают сварочным током и осаживают. Затем ток отключают, а усилие осадки резко увеличивают, причем в момент отключения тока из зоны деформирования выводят токоведущие губки. Таким образом, общая осадка превышает исходный суммарный вылет деталей, что ведет к выдавливанию в грат всего металла, нагретого выше температуры охрупчивания. 4 ил.

К деталям приложено усилие г"„и сквозь них пропускается сварочный ток 1. Распределение температур в деталях описывается кривой Т. В стыке температура является максимальной (T ) и при сварке достигает температуры плавления Т свариваемого металла. На некоторой длине деталей 1„„„она достигает температуры охрупчивания Tp+ В процессе протекания тока детали 1 и 2 деформируются на величину. осадки под током l, При сварке тугоплавких металлов неизбежен нагрев металла под токоведущими губками выше температуры охрупчивания, для молибдена, например, равной 1000 С.

Последующее механическое воздейстсвие на детали, в том числе проковка, при данном положении токоведущих губок не может устранить этой хрупкости. К тому же рабочие кромки губок, обращенные к стыку, нагреваются до достаточно высокой температуры в процессе сварки и испытывают

1611634 большие механические нагрузки при проковке. Они быстро обминаются, что ведет к неконтролируемому изменению фактического вылета деталей, изменению условий образования соединений и, в конечном счете, к снижению стабильности качества соединений. Поэтому одновременно с отключением тока отводят токоведущие губки 5 и 6 в положение Б (фиг. 3). 3а время отвода этих частей ((0,1 с) распределение температур несколько изменяется, Т становится меньше Т . Длина участка деталей с температурой охпупчивания несколько возрастает (f — — Г 8 ), но остается меньшей, чем расстояйие 24 между рабочими кромками зажимных губок к началу проковки.

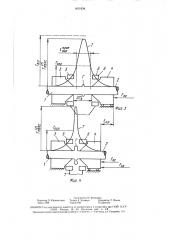

Не более чем через 0,1 с после отключения тока и отвода токоведущих губок к деталям прикладывают усилие проковки

Р >>Д „(фиг. 4) . Под воздействием этого усилия детали деформируются на величину Р„„. При этом весь металл, нагретый выше температуры охрупчивания, выдавливается в грат. F> выбирается таким, чтобы оно было достаточным для выдавливания всего охрупчиваемого металла в грат, но таким, при котором (24.

Таким образом, общая осадка при описанном методе сварки (l>P ) превышает исходный суммарный вылет деталей 2Pb за счет отвода токоведущих губок после отключения тока перед началом проковки, что ведет к выдавливанию всего металла, нагретого выше температуры охрупчивания, В грат.

При реализации способа принимают аУ равным 0,6 — 0,8d. При Eb(0,ád требуется излишне высокий ток I, что ведет к сниженио стабильности качества соединений. Г1ри Ео>

>0,8d приходится нагревать и, в последующем, при проковке выдавливать излишне большой объем металла, что требует повышения F+ и усложняет удаление грата (d — диаметр деталей).

Длину токоведущих губок принимают рав ной 0,8 — 1,0d, т. е, близкой к эффективной глубине проникновения тока и тепла в теле деталей под губки, за пределами которой нагрев деталей в процессе протекания сварочного тока пренебрежимо мал.

При меньшей длине возникают трудности с подводом сварочного тока к деталям, нагрев деталей выходит за пределы токоподводов, а при большей возможна потеря устойчивости деталей IlpH проковке. Токоведущие губки поджимаются к деталям приводами любого известного типа, например пневматическими (не показаны). 8, принимают равной (0,2 — 0,5) d(2lb.

Пример 1. Молибден марки Мг. Пруток и 8 мм. Для него T -ð-!000 С, 4=6,5 мм.

Прутки зажимают в губках длиной

100 мм с усилием 100 кг. Токоведущие губки имеют длину 7 мм и поджаты к деталям усилием 2,5 кН.Детали устанавливают с вы10 летом (из токоведуц;их губок) 5 мм и сжимают усилием осадки 1,75 кН, затем включают сварочный ток силой 12,5 кА. Посм. осадки под этим усилием на 3 мм ток отключают, токоведущие губки убирают и

15 включают проковку усилием 50 кН. Полная величина осадки (с учетом проковки) составляет 18 — 20 мм. В результате все соединения имеют мелкодисперсную структуру с максимальным размером зерна менее

50 10 м. Охрупчивание металла в стыке не

20 происходит. Такое соединение приобретает пластичность, достаточную для выдерживания интенсивных воздействий дальнейшей технологической обработки путков. Эти соединения считаются доброкачественными.

Пример 2. Сварка вольфрамовых стер жней Я 8 мм, проводимая на том же режиме, также дает положительные результаты.

Формула изобретения

30 Способ контактной стыковой сварки сопротивлением, при котором детали устанавливают В зажимах с определенным Вылетом, сжимают усилиеь осадки, нагревают сварочным током и осаживают, резко увеличивая усилие осадки после отключения тока, З5 отличающийся тем, что, с целью повьп "гния качества свар.- ых ".îåäèíåíè:é тугоплавких металлов путем де юрмирования в нагретом состоянии всего металла, охрупчиваемого в результате сварочного нагрева, зкономии энергии и металла, зажимы выполняют в виде установленных Вплотную зажимных и токоВедущих губок, Вылет gcTBлей относительно токоведущих губок устанавливают равным (0,6 — 0,8) d, где d — диаметр деталей, токоведущие губки Выполняют

45 длиной (0,8 — 1,0)d, а осаживание деталеи осуществляют на величину, превышающую первоначально установленный суммарный вылет деталеи, для чего в момент отключения тока из зоны дгформирования выводят токоведущие губки.

1611634

Уаг. 2

Составитель И. Фелицина

Редактор О. Юрковецкая Техред А. К панчук Корректор Т. Малец

Заказ 3798 Тираж 645 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Рау шская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 1О!