Способ определения температуры разрушения деталей

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии, в частности к определению температуры нагрева в докритической области подшипников в процессе их разрушения. Цель - повышение точности и расширение технологических возможностей. Из фрагмента разрушенного подшипника изготовляют микрошлиф, травят его и определяют средний размер частиц карбидной фазы в объеме зерна. Полученное значение сопоставляют с предварительно полученной тарировочной кривой и определяют таким образом температуру нагрева подшипника в процессе его разрушения. Способ позволяет значительно повысить точность определения температур и расширяет технологические возможности за счет возможности исследовать фрагменты разрушенных подшипников малых размеров. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 G 01 М 1/00, 1/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4374306/27-02

22) 02.02.88

46) 07.12.90. Бюл. № 45 (72) Ю. А. Коптев

f53) 620.162 (088.8) (56) Металловедение и термическая обработка стали. Справочник под ред. М. Л. Бернштейна.— М.: Металлургия, 1985, т. 2, с. 166 — 169. (54) СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ РАЗРУШЕНИЯ ДЕТАЛЕЙ (57) Изобретение относится к металлургии, в частности к определению температуры нагрева в докритической области подшийников в процессе их разрушения.

Изобретение относится к металлургии, в частности к определению температуры нагрева в докритической области подшипников в процессе их разрушения.

Цель изобретения — повышение точности и расширение технологических возможностей.

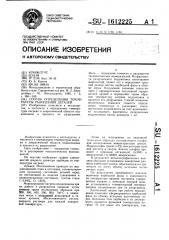

На чертеже изображен график зависимостей среднего диаметра карбидов от температуры нагрева.

Пример. Исследование проводят на подшипниковой стали в состоянии, соответствующем исходному состоянию деталей перед их постановкой на изделия (закаленное и низкоотпущенное.состояние). Состав стали

С 094%, Сг 1,65%.

Моделирование нагрева подшипников прй их работе и разрушении проводят путем отпуска групп исследуемых образцов при

200, 300, 400, 500, 600, 700 С в камерных печах с воздушной атмосферой в течение времени, обеспечивающего распад

1гвердого раствора для каждой конкретной температуры.

„,80„„1612225 А 1

Цель — повышение точности и расширение технологических возможностей. Из фрагмента разрушенного подшипника изготовляют микрошлиф, травят его и определяют средний размер частиц карбидной фазы в объеме зерна. Полученное значение сопоставляют с предварительно полученной тарировочной кривой и определяют таким образом температуру нагрева подшипника в процессе его разрушения. Способ позволяет значительно повысить точность определения температур и расширяет технологические возможности за счет возможности исследовать фрагменты разрушенных подшипников малых размеров. 1 ил.

Затем на отпущенных по указанной технологии образцах изготавливают шлифы для исследования микроструктуры детали.

Микрошлифы травят в 4%-ном растворе азотной кислоты в спирте. Анализ шлифов проводят с помощью оптической (X500) и электронной ()(10000) микроскопии.

В результате металлографического анализа образцов установлены конкретные размеры карбидных частиц, образовавшихся при отпуске по всему объему исходных аустенитных зерен.

По результатам проведенного анализа величины карбидной фазы в зависимости от температуры нагрева построена тарировочная кривая, с помощью которой можно устанавливать температурный интервал нагрева подшипников при их разрушении.

Длительный нагрев при работе подшипников позволяет сформироваться карбидной фазе по объему исходных аустенитных зерен. Величина этих карбидов и их дисперсность являются функцией температуры нагрева. И чем выше эта температура, тем!

6 з больше коэффициент диффузии углерода, и тем более крупные карбиды образуются по, объему зерен. Поэтому величина карбид ной фазы, образовавшейся по объему зерен, может служить мерой определения температуры нагрева деталей в процессе их разрушения.

Способ опробован при исследовании разрушенных подшипников из стали. Уровень нагружения превышает в 2 раза расчетные нагрузки, что вызывает их разрушение через

120 ч в условиях нормального поступления масла для охлаждения.

12225

Из зоны разрушенных деталей подшипников приготавливают микрошлиф, травление которого осуществляют в 4Я-ном раст воре азотной кислоты в спирте. Анализ микроструктуры проводят методами оптической и электронной микроскопии. В результате анализа выявлены образовавшиеся по объему исходных аустенитных зерен карби ды глобулярной формы, имеющие дисперсию преимущественно 0,3 — 1,5 мкм, Д составляет 0,9 мкм. Зная размер этих карбидных выделений, можно по кривой определить температуру нагрева подшипников в процессе работы при повышенной нагрузке, приведшей к разрушению в условиях нормального охлаждения. В данном конкретФормула изобретения

1И 200 300 Ч00 500 500 700

Tennepamgpa eazpela, С

Составитель М. Шелагуров

Техред А: Кравчук Корректор М. Ша рощи

Тираж 497 Подписное

Редактор О. Головач

Заказ 3827

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, l01 2,0

1,75 с

@ 1,5

1,25

4 1,0

g 0,75

4 ф

4 ном случае температура нагрева подшипников — 500 C.

Предлагаемый способ по сравнению с прототипом позволяет определять температуру нагрева подшипников в докритичес5 кой области с высокой точностью (15 С), в то время, как точность известного способа +40 С.

Кроме того, способ позволяет исследовать фрагменты разрушенных подшипников, 10 что не всегда возможно при использовании известного способа вследствие малых размеров исследуемых образцов. Таким образом, способ расширяет технологические возможности определения температуры нагрева подшипников в процессе их разруше15 ния.

Способ определения температуры разру20 шения деталей, включащий измерение температурочувствительного параметра и выбор соответствующей ему температуры разрушения, отличающийся тем, что, с целью повышения точности и расширения технологических возможностей, в качестве тем25 пературочувствительного параметра используют средний размер карбидов, расположенных по объему зерна.