Способ изготовления плоского электронагревателя

Иллюстрации

Показать всеРеферат

Изобретение относится к электротехнике. Цель - уменьшение технологических отходов при изготовлении нагревателей из слюдопласта на фосфатном связующем. На изоляционном основании из слюдопласта размещают несколько резистивных элементов. При этом всю площадь основания заполняют различными резистивными элементами. Затем закрывают наружным листом и прессуют все элементы вместе. Чрез каждый резистивный элемент пропускают ток до момента изменения окраски наружной изоляции до золотистого цвета. Этим обеспечивается экспонирование резистивных элементов. Затем панель разрезают на отдельные нагреватели по темным участкам, не изменившим цвета. Отмечена высокая производительность способа. Приведены примеры его реализации. 1 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСН ИХ

РЕСПУБЛИК

nsSUrn> 1612 (51) 5 Н 05 В 3/28

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4419750/24-07 (22) 03.05.88 (46) 07.12.90„Бюл. У 45 (71) Государственный всесоюзный проектный и научно-исследовательский институт неметаллорудной промь1шленности (72) В.Г.Гаврилов, Б.С,Гильманшин, A.Ë.Безбородов, Н.A.,Шелков, В.Г.Борзов, Ю.Г1. Тухнатулин, В. В. Загребелин, В,М.Бурнин, Б,A.Áàéáopîëèí и Г,И.Боброва (53) 621.365.48.002.2 (088.8) (56) Ханке Х,И.Технология производства радиоэлектронной япнаратуры, — И.;

Энергия, 1980, с.68. 107-109, Патент Японии 1" 48-34260, кл-. 67 т 1, 1973. (54) СПОСОБ ИЗГОТОВЛГНИЯ ПЛОСКОГО

ЭЛЕКТРОНАГРЕВЛТЕЛЯ

Изобретение относится к электро-технике, а именно к технологии изготовления плоских электронагревателей, о работающих при температуре до 700 С.

Цель изобретения — снижение технологических отходов при изготовлении нагревателя с изоляцией из слюдопласта на фосфатном связующем.

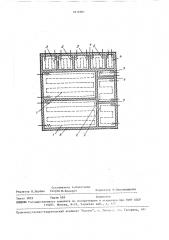

На чертеже показано размещение на одном электроизоляционном основачии нескольких резистивных элементов различного размера.

Резистивные элементы 1 — 5 размещены на основании 6. После пропускания тока через каждый резистивный

2 (57) Изобретение относится к электротехнике. Цель — уменьшение технологических отходов при изготовлении нагревателей из слюдопласта на фосфатном связующем. На изоляционном основании из спюдопласта размещают несколько резистивных элементов. При этом всю площадь основания заполняют различными резистивными элементами.

Зятем зякрыгают наружным писгом и прессуют все элементы вместе. Через кяжць1й резистивный элемент пропускают ток до моментя изменения окраски наружной изоляции до зопогистого цветя, Этим обеспечивается экспонирование резистинных элемептон. Зятем панель разрезают на отдельные нагреватели Ilo темным участкам, не изменившим цветя. Огмеченя высокая произнодптепьность способа. Приведены примеры его реализации. 1 ил. элемент 1-5 последовательно на разМ ное время„ определяемое моментом изменения цвета верхнего листа изоляции, QO проявляется (экспонируется) на поверх)ааай ности нагревателя каждый резистивный элемент 1 — 5, а промежутки (темные участки) являются линиями 7 разреза.

По предлагаемому способу пригодно лишь фосфатное связующее для пропитки,)Ф слюдопластового материала основания,,так как применение кремнийорганических связующих с последующей деструкцией само по себе приводит к изменению цвета и невозможности дальнейшего экспонирования. Кроме этого, фос161? 381 фатное связующее более чем в 10 раз дешевле, а также не выделяет токсичных веществ во время технологического процесса.

Темп.ература. 700 С является необо 5 ходимой . для получения золотистого цвета слюдопластовой поверхности при, экспонировании, а температура 800 С обусловлена предельно термомеханичес ой прочностью слюдоматериала.

Электронагреватели могут изготавливаться предлагаемым способом мощностью от 50 до 1500 Вт„ причем расположение резистивных элементов

1>азличной мощности на одном электро-. !

Изоляционном основании HB ограничивафтся. Нагрев каждого резистивного

° ° . лемента производится в отдельности т источника тока, причем ток подает- ?О я в отдельности на каждый резистивый элемент на разное время, определяемое моментом изменения цвета верхней изоляции.

Значение тока и время его прохож- 25 дения через резистивный элемент устанавливаются автоматически ° Оператор лишь подсоединяет быстросъемные зажимы источника тока к выводам резистлвИых элементов, включая подачу тока,„ и -0 отсоединяет резистивные элементы от

Источника тока после окончания огерации экспонирования. Суммарное врсмя операции экспонирования {коммутация, выдержка при температуре и отсоедине- 3 ние) не превышает 6 мин на все элементы, расположенные на одном электроизоляционном основании. При изготовлении каждого электронагревателя в отдельности технологическое время сос- 40 тавляет около 4 ч. Таким образом, за счет одновременного изготовления на одном электроизоляционном основании нескольких различных электронагревателей производительность труда возрастает до 50 и более раз.

Пример 1, Заготовки из слюдобумаги, пропитанной алюмохромфос-. фатным связующим, размером 900 х х 900 мм, укладывают на нижнюю по50 догреваемую плиту пресса в количестве

10 шт. одна на одну пропитанной стороной вверх. На образованном таким образом электроизоляционном основа— нии размещают два резистивных элемен55 та 1 габаритными размерами 700х300 мм мощностью 0 5 кВт каждый так, что расстояние между соседними торцами элементов, а также между торцами элементов и торцами электроизоляционного основания 100 мм. Сверху укладывают заготовки из слюдобумаГи, ripoпитанной алюмохромфосфатным связующим, размером 900х900 мм в количест- ве 10 шт. одна на одну пропитанной стороной вниз, устанавливают сверху латунную сетку размером 1000х1000 мм о с ячейкой 0,5х0,5 мм и производят горячее прессование в течение 0,5 ч о при 110 С и давлении 12 KIa, Далее давление снимают и производят выдерж-, ку при условиях окружающей среды в течение 5 мин, после чего подают давление 12 ИПа и производят прессовао ние при 180 в течение 2 ч. Далее давление снимают и производят выдержку при условиях окружающей среды в течение 5 мин, а затем, подают давление 12 МПа на 1 ч при 180 . После этого производят получасовую выдержку при условиях окружающей среды и полученную заготовку извлекают из пресса. Далее оба резистивных элемента нагревают электриче ким током до

700 С с выдержкой при этой температуре 3 мин, затем напряжение снимают и заготовку охлаждают до комнатной температуры, При этом на слюдопластовой поверхности выделяются два участка с золотистой окраской, соответствующие гроекции ре"-истивных элементов на эту поверхность и характеризующие местонахождение реэистивных элементов.

Разметку и формирование поля разреза производят с учетом расстояния от резистивного элемента до торца электронагревателя, необходимого для обеспечения его электрической прочности (в данном случае 30 мм с каждой стороны).. Для этих целей используют линейку металлическую и автоматическую, ручку с капиллярным.пишуг им стержнем. В пределах поля разреза производят разрезку на два электронагревателя 800х400 мм на ручной гильотине.

Пример ?. Заготовки из слюдобумаги, пропитанной алюмохромфосфатньм связующим, размером 900х900 мм укладывают на нижнюю подогреваемую плиту пресса в количестве 8 шт. Од на на одну пропитанной стороной вверх.

На образованном таким бразом электроизоляционном основании размещают резистивные элементы предлагаемы способом. Вначале размещают два эле5 16123 мента 1 с габаритными размерами 600х х310 мм мощностью 1 кВт каждый, два элемента 2 с габаритными размерами

255х200 мм мощностью 0,6 кВт каждый затем четыре элемента 3 с габаритными размерами 150х140 мм мощностью

0,4 кВт каждьш, далее один элемент 4 с габаритными размерами 140х 80 мм мощностью 0,25 кВт, и один элемент 5 с габаритными размерами 200х70 мм мощностью 0,3 кВт.

В результате такого размещения от торцов электроизоляционного основания до резистивных элементов получа-15 ют расстояние 30 мм, а между соседними резистивными элементами 40 мм.

Сверху укладывают заготовки из слюдобумаги, пропитанной алюмохромфосфатным связующим, размером 900х900 мм в. количестве 8 шт. одна на другую пропитанной стороной вниз, устанавливают сверху сетку из нержавеющей стали с ячейкой 0,75х0,75 мм и производят горячее прессование в следующем 25 режиме: 0,5 ч при 120 C и давлении

11 МПа, далее давление снимают и производят выдержку при условиях окружающей среды в течение 5 мин, после этого производят прессования при давле- 30 нии 11 МПа при 160 С в течение 2 ч и далее при 350 С в течение 0,5 ч при давлении 11 МПа. После этого производят получасовую выдержку при условиях окружающей среды и затем полученную заготовку извлекают из пресса.

Каждый из резистивных элементов нагревают электрическим током до 800 С выдержкой при этой температуре 2 мин.

После снятия напряжения заготовка охлаждается до комнатной температуры.

В пределах поля разреза производят разрезку на десять электронагревателей и дальнейшую обработку торцов под . заданные конструкторской документацией размеры.

Электронагреватели, изготовленные по.предлагаемому способу,предназначе81 ны для замены нагревательных устройств на керамической, слюдопластовой и миканитовой основе, применяемых в электропанелях, электроконвекторах, термошкафах и других электроприборах с аналогичными условиях работы. Кроме того, они перспективны с точки зрения возможности создания новых термических приборов и устройств.

На основе электронагревателей, изготовленных по предлагаемому способу, ведется разработка электропанелей для обогрева помещений на буровых участках районов Крайнего Севера.

Применение предлагаемого способа изготовления плоского электронагревателя позволя"т уменьшить себестоимость одного электронагревателя в среднем на 10-15Х за счет уменьшения технологических отходов материалов.

Фсрмула изобретения

Способ изготовления плоского электронагревателя, при котором на изоляционном основании размещают несколько резистивных элементов, фиксируют их расположение, закрывают наружным электроизоляционным листом, выводят наружу токоподводы каждого резистивного элемента, прессуют вместе все указанные элементы и разрезают на отдельные электронагреватели, о тл и ч а ю шийся тем, что, с целью снижения технологических отходов при изготовлении нагревателя с изоляцией из слюдопласта на фосфатном связующем, указанное размещение выполняют по всей площади основания, фиксацию расположения реэистивного элемента выполняют после прессования прямым пропусканием тока через каждый резистивный элемент до момента изменения над ним окраски изоляции до золотистого цвета.

1612381

Составитель A.Õîäàòdåâà

Редактор И.Дербак Техред М.Ходанич Корректор M.Максиьмшинец

Заказ 3835 Тираж 685 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-издательский комбинат "Патент", г, Ужгор<..«, ул. Гагарина, 101